WIG+MAG-Schweißen von Rohren aus Edelstahl 304

Verglichen mit dem Argonschweißen und dem argon-elektrischen Schweißen sind die Produktionseffizienz und die Schweißqualität des WIG+MAG-Schweißens von Edelstahlrohren stark verbessert, so dass es beim Schweißen von Kraftwerkspipelines weit verbreitet ist. Die horizontale feste Verbindung von Edelstahlrohren mit großem Durchmesser (304) wird hauptsächlich in Kraftwerksschmierölleitungen verwendet. Sie ist schwierig zu schweißen und erfordert eine höhere Schweißqualität und eine bessere Formung der inneren Oberfläche. Nach dem Schweißen ist eine PT- und RT-Prüfung erforderlich.

WIG-Schweißen oder manuelles Lichtbogenschweißen hat eine geringe Effizienz und schlechte Schweißqualität kann nicht garantiert werden. Wir verwenden WIG innere und äußere Fülldraht Schweißen untere Schicht, MAG-Schweißen Füllung und Abdeckung Oberflächenschicht, um gute Schweißverbindungen zu erhalten. Im Vergleich zu Kohlenstoffstahl und niedrig legiertem Stahl sind die Wärmeausdehnungsrate und die Leitfähigkeit von rostfreiem TP304-Stahl größer, und das Fließen und die Formung des Schweißbades sind besonders beim Schweißen in allen Positionen schlecht. Beim MAG-Schweißen muss die Auszugslänge des Schweißdrahtes weniger als 10 mm betragen, und es ist auf eine angemessene Schwingungsamplitude, Frequenz, Geschwindigkeit und Kantenhaltezeit des Schweißbrenners zu achten. Der Winkel des Schweißbrenners sollte jederzeit angepasst werden, um eine saubere Verschmelzung der Schweißnahtoberfläche und eine gute Formgebung zu erreichen und die Qualität der Füll- und Deckschicht zu gewährleisten.

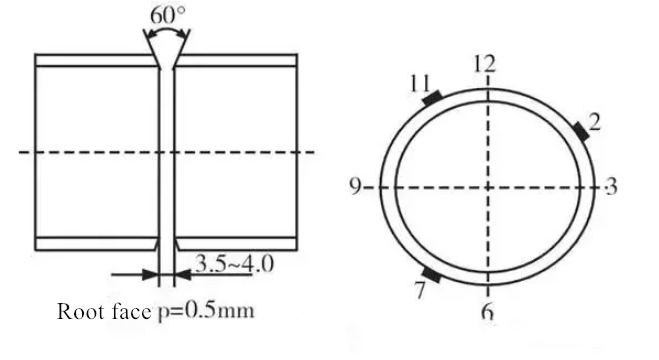

Die Probe TP304 Stahlrohr mit der Größe 530mm *11mm, manuelle Argon Wolfram-Lichtbogenschweißen Unterstützung verwendet wurde, gemischte Gas (CO2 + Ar) Schweißen Füllung und Abdeckung Schweißen, horizontale feste All-Position Schweißen. Vor dem Schweißen, sollten wir einige Vorbereitungsprojekte tun:

1. Reinigen Sie Verschmutzungen wie Öl und Rost, und polieren Sie die Nut und den umgebenden 10-mm-Bereich;

2. Montage nach der Größe, die Positionierung Schweißen mit dem Boden fest (2, 7, 11 Punkte für die Positionierung Block fest), kann auch Nut Punkt solide Schweißen;

3. Die Röhre ist durch Argongas geschützt.

WIG-Schweißverfahren

Schweißtechnische Parameter

Es wird eine 2,5 mm WCE-20-Wolfram-Elektrode verwendet. Die Wolframelektrode erstreckt sich 4~6mm ohne Vorwärmung, und der Düsendurchmesser ist 12mm

| Schweißdraht | O.D | Schweißstrom I/A | Lichtbogenspannung U/V | Gasdurchfluss L/min | Ar-Reinheit, % | Polarität |

| WIG-ER308 | 2.5 | 80-90 | 12-14 | Positiv9-12Unterstützung 9-3 | 99.99 | DCSP |

Ablauf der Operation

- Das horizontale, feststehende Allpositionsschweißen des Rohrs ist schwierig. Um den inneren Durchhang der Schweißnaht zu verhindern, wird das Überkopfschweißteil (60° auf beiden Seiten von sechs Punkten) verwendet, um den Draht zu füllen, und die vertikalen und horizontalen Schweißteile werden verwendet, um den Draht als Gegenschweißen zu füllen.

- Bevor der Lichtbogen gezündet wird, sollte das Rohr mit Argon gefüllt werden, um die Luft zu reinigen. Beim Schweißen sollte der Schweißdraht nicht mit der Wolframelektrode in Berührung kommen oder direkt in den Lichtbogensäulenbereich des Lichtbogens eindringen, da sich sonst Wolframeinschlüsse in der Schweißnaht verfangen und die Lichtbogenstabilität beeinträchtigt wird.

- Beginnen Sie das Schweißen in der Nähe von 6 Punkten, damit die Wolframelektrode immer senkrecht zur Achse des Stahlrohrs steht, wodurch die Größe des Schmelzbads besser kontrolliert werden kann, und die Düse das Schmelzbad gleichmäßig vor Oxidation schützt.

- Der äußerste Teil des Wolframs ist etwa 2 mm vom Schweißstück entfernt, und der Schweißdraht sollte zum vorderen Ende des Schweißbads entlang der Rille geschickt werden. Der Lichtbogen wird an einem Ende der Rille nach dem Zünden vorgeheizt, und der erste Schweißdrahttropfen wird sofort zum Schmelzen des Metalls geschickt, nachdem das Metall geschmolzen ist, und dann wird der zweite Schweißdrahttropfen zum Schmelzen des Metalls am anderen Ende der Rille geschickt, und dann schwingt der Lichtbogen seitlich und bleibt auf beiden Seiten für eine Weile, so dass der Schweißdraht gleichmäßig und intermittierend zum Schmelzbad geschickt wird. An 12 Stellen wird das Ende zu einer Schräge geschliffen, und der Draht wird beim Schweißen an der Schräge aufgehängt und mit einem Lichtbogen zu einem Lochverschluss geschmolzen. Es ist darauf zu achten, dass der interne Schutzgasstrom am Ende des Schweißvorgangs auf 3 l/min reduziert wird, um zu verhindern, dass die Schweißnaht aufgrund eines zu hohen Luftdrucks konkav wird.

MAG-Schweißverfahren

Schweißtechnische Parameter

Der Durchmesser der Düse beträgt 20 mm, der Abstand zwischen der Düse und der Probe ist 6~8 mm, die Temperatur zwischen den Schichten ist weniger als 150℃, und die Dicke der Schweißnaht ist 11 mm.

Das Mischen von Schutzgas mit dem Verhältnis Ar80%+CO2 20% (Volumen) macht den AR-Lichtbogen stabil, hat einen geringen Spritzeranteil und ermöglicht einen einfachen axialen Strahlübergang. Die Oxidation des Lichtbogens überwindet die Mängel des Argonschweißens, wie hohe Oberflächenspannung, dickes Flüssigmetall und leichtes Abdriften der Kathodenpunkte, und verbessert die Einschweißtiefe.

| Schweißdraht | O.D | Schweißstrom I/A | Lichtbogenspannung U/V | Abschirmgas | Gasdurchfluss L/min | Polarität |

| E-308L | 1.0 | 100-110 | 17-19 | Positiv 80%Ar+20%CO2,Gegengewicht Ar | 9-12,3 | DCEP |

Der Betriebsprozess

- Inspektion vor dem Schweißen: Überprüfen Sie die Düse, leitfähige Düse Reinigung, Gasfluss, traf die untere Oberfläche, Temperatur zwischen den Schichten.

- Beim Gasschweißen in der Füllung, Deckschicht, die Länge der Schweißdraht verlängert wird die Stabilität des Schweißprozesses beeinflussen. Eine zu lange Auszugslänge erhöht den Drahtwiderstandswert und die Drahtüberhitzung, was zu Spritzern und schlechter Schweißnahtbildung führt; eine zu kurze Auszugslänge erhöht den Strom, der Abstand zwischen der Düse und dem Werkstück wird verkürzt, um eine Überhitzung zu verursachen, was dazu führen kann, dass Spritzer die Düse blockieren, was den Gasfluss und die Schweißraupenbildung beeinträchtigt.

- Während des Schweißens ist der Winkel der Schweißpistole senkrecht zur Rohrachse, um Poren und Schlackeneinschlüsse in der Schweißnaht zu vermeiden. Kleine Amplitude schwingen, beide Seiten bleiben etwas schneller in der mittleren Geschwindigkeit, die die Schweißnaht konvex, ungleichmäßig vermeiden kann; In den Schweißprozess, einheitliche und angemessene Schwingungsamplitude und Frequenz des Schweißbrenners sollte verwendet werden, um sicherzustellen, dass die Schweißfläche Größe und der Rand der Deckschicht richtig geschmolzen sind.