Projekt spawania TIG+MAG rury ze stali nierdzewnej 304

W porównaniu ze wszystkimi spawami argonowymi i spawaniem argonowo-elektrycznym, wydajność produkcji i jakość spawania rur ze stali nierdzewnej TIG+MAG są znacznie ulepszone i zostały szeroko zastosowane w spawaniu rurociągów elektrowni. Poziome stałe złącze wszystkich pozycji rury 304 ze stali nierdzewnej o dużej średnicy jest głównie używane w rurociągu oleju smarowego elektrowni. Jest to trudne do spawania i wymaga wyższej jakości spawania i formowania powierzchni wewnętrznej. Kontrola PT i RT jest wymagana po spawaniu.

Spawanie TIG lub ręczne spawanie łukowe ma niską wydajność i słaba jakość spawania nie może być zagwarantowana. Używamy TIG wewnętrznego i zewnętrznego drutu wypełniającego spawanie dolnej warstwy, MAG spawanie wypełnienia i pokrycia warstwy wierzchniej, aby uzyskać dobre połączenia spawalnicze. W porównaniu ze stalą węglową i niską stalą stopową, współczynnik rozszerzalności cieplnej i przewodność stali nierdzewnej TP304 są większe, a przepływ puli i formowanie są słabe, zwłaszcza w spawaniu wszystkich pozycji. W procesie spawania MAG, długość przedłużenia drutu spawalniczego musi być mniejsza niż 10 mm, a odpowiednia amplituda wahań palnika spawalniczego, częstotliwość, prędkość i czas utrzymania krawędzi powinny być utrzymywane. Kąt pochylenia palnika spawalniczego powinien być regulowany w dowolnym momencie, aby krawędź powierzchni spawania była zgrabna, dobre formowanie, aby zapewnić jakość wypełnienia i warstwy osłonowej.

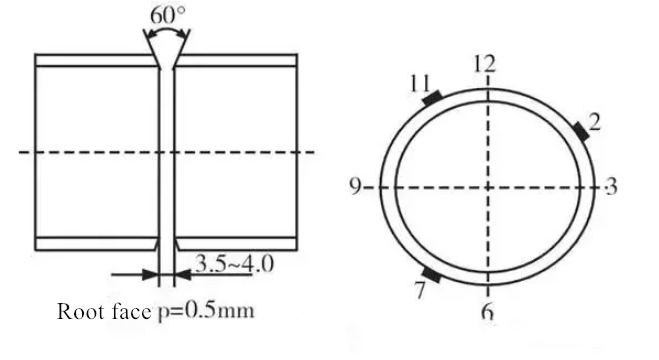

Próbka TP304 rura stalowa o wielkości 530mm *11mm, ręczne argon wolfram łuku spawania podkład został użyty, mieszane gazu (CO2 +Ar) spawania wypełnienia i spawania pokrywy, pozioma stała wszystkich pozycji. Przed spawaniem , powinniśmy zrobić kilka projektów przygotowawczych:

1. Oczyść zabrudzenia takie jak olej i rdza oraz wypoleruj rowek i otaczający go zakres 10mm;

2. Montaż w zależności od wielkości, spawanie pozycjonujące za pomocą podłogi stałej (2, 7, 11 punktów dla bloku pozycjonującego stałego), może również używać spawania stałego punktu rowkowego;

3. Rurka jest zabezpieczona gazem argonowym.

Proces spawania TIG

Parametry spawania

2.5mm WCE-20 elektroda wolframowa jest używany. Elektroda wolframowa rozciąga się 4~6mm bez wstępnego podgrzewania, a średnica dyszy wynosi 12mm

| Drut spawalniczy | O.D | Prąd spawania I/A | Napięcie łuku U/V | Przepływ gazu L/min | Czystość Ar, % | Polaryzacja |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Pozytywne9-12Podparcie 9-3 | 99.99 | DCSP |

Proces operacyjny

- Poziome stałe spawanie wszystkich pozycji rury jest trudne. Aby zapobiec wewnętrznemu zwisowi szwu spawalniczego, część spawalnicza pozycji napowietrznej (60 ° po obu stronach sześciu punktów) służy do wypełnienia drutu, a pionowe i poziome części spawalnicze są używane do wypełnienia drutu jako spawania wstecznego.

- Przed rozpoczęciem łuku, rura powinna być wypełniona argonem, aby oczyścić powietrze. W procesie spawania drut spawalniczy nie powinien stykać się z elektrodą wolframową lub iść bezpośrednio do obszaru kolumny łuku, w przeciwnym razie inkluzja wolframu zostanie złapana w szwie spawalniczym, a stabilność łuku zostanie uszkodzona.

- Rozpocznij spawanie od blisko 6 punktów, aby elektroda wolframowa była zawsze prostopadła do osi rury stalowej, co może lepiej kontrolować wielkość stopionego basenu, a także sprawić, że dysza równomiernie chroni stopiony basen przed utlenianiem.

- Skrajna część wolframu znajduje się w odległości około 2 mm od elementu spawanego, a drut spawalniczy powinien być wysłany do przedniego końca basenu spawalniczego wzdłuż rowka. Łuk jest wstępnie podgrzewany na jednym końcu rowka po zapaleniu, a pierwsza kropla drutu spawalniczego jest natychmiast wysyłana do stopienia metalu po stopieniu metalu, a następnie druga kropla drutu spawalniczego jest wysyłana do stopienia metalu na drugim końcu rowka, a następnie łuk kołysze się na boki i pozostaje po obu stronach przez chwilę, tak że drut spawalniczy jest równomiernie i przerywany wysyłany do stopionego jeziorka. W 12 punktach koniec jest polerowany w zbocze, a drut jest zawieszony podczas spawania do zbocza, jest stopiony w zamknięciu otworu za pomocą łuku. Należy zwrócić uwagę na zmniejszenie wewnętrznego przepływu gazu ochronnego do 3L/min pod koniec spawania, aby zapobiec wklęśnięciu spoiny z powodu nadmiernego ciśnienia powietrza.

Proces spawania MAG

Parametry spawania

Średnica dyszy wynosi 20mm, odległość między dyszą a próbką wynosi 6~8mm, temperatura między warstwami jest mniejsza niż 150℃, a grubość szwu spawalniczego wynosi 11mm.

Mieszanie gazu ochronnego z Ar80%+CO2 20% stosunek (objętość) sprawia, że łuk AR jest stabilny, mały rozprysk, łatwo uzyskać osiowe przejście strumienia. Utlenianie łuku pokonuje wady spawania argonem, takie jak wysokie napięcie powierzchniowe, gruby ciekły metal i łatwy dryf miejsc katodowych, a także poprawia głębokość penetracji spoiny.

| Drut spawalniczy | O.D | Prąd spawania I/A | Napięcie łuku U/V | Gaz osłonowy | Przepływ gazu L/min | Polaryzacja |

| E-308L | 1.0 | 100-110 | 17-19 | Pozytywne 80%Ar+20%CO2, podkład Ar | 9-12,3 | DCEP |

Proces operacyjny

- Inspekcja przed spawaniem: Sprawdź dyszę, czyszczenie dyszy przewodzącej, przepływ gazu, uderzenie w dolną powierzchnię, temperaturę między warstwami.

- Podczas spawania gazowego w wypełnieniu, pokrycie warstwy powierzchniowej, długość drutu spawalniczego przedłużonego wpłynie na stabilność procesu spawania. Zbyt długa długość przedłużenia zwiększy wartość oporu drutu i przegrzanie drutu, powodując rozpryskiwanie i słabe formowanie spoiny; zbyt krótka długość przedłużenia zwiększy prąd, odległość między dyszą a przedmiotem obrabianym jest skrócona, aby spowodować przegrzanie, co może powodować rozpryskiwanie, aby zablokować dyszę, co wpływa na przepływ gazu i formowanie koralików spawalniczych.

- Podczas spawania, uchwyt spawalniczy Kąt jest prostopadły do osi rury, aby uniknąć porów i włączenia żużla w szew spawalniczy. Mała amplituda huśtawka, obie strony pozostają nieco szybsze w średniej prędkości, co może uniknąć szwu spawalniczego wypukłego, nierównego; W procesie spawania należy stosować jednolitą i odpowiednią amplitudę huśtawki i częstotliwość palnika spawalniczego, aby zapewnić, że rozmiar powierzchni spawania i krawędź warstwy osłonowej są prawidłowo stopione.