Um desenho de soldadura TIG+MAG de tubo de aço inoxidável 304

Em comparação com toda a soldadura com argón e soldadura com argón-electricidade, a eficiência de produção e a qualidade da soldadura de tubos de aço inoxidável TIG+MAG são grandemente melhoradas, e tem sido amplamente utilizada na soldadura de tubagens de centrais eléctricas. A junta horizontal fixa de todas as posições de tubos de aço inoxidável de grande diâmetro, de 304, é utilizada principalmente em oleodutos de lubrificação de centrais eléctricas. É difícil de soldar e requer maior qualidade de soldadura e formação de superfície interior. A inspecção PT e RT é necessária após a soldadura.

A soldadura TIG ou a soldadura manual por arco tem baixa eficiência e a má qualidade de soldadura não pode ser garantida. Utilizamos a camada inferior de soldadura com fio de enchimento interno e externo TIG, o enchimento de soldadura MAG e a camada superficial de cobertura para obter boas juntas de soldadura. Em comparação com o aço carbono e aço de baixa liga, a taxa de expansão térmica e a condutividade do aço inoxidável TP304 são maiores, e o fluxo e formação da piscina são pobres, especialmente na soldadura em todas as posições. No processo de soldadura MAG, o comprimento de extensão do fio de soldadura deve ser inferior a 10mm, e deve ser mantida a amplitude de oscilação, frequência, velocidade e tempo de retenção do fio de soldadura apropriados. O ângulo da tocha de soldadura deve ser ajustado em qualquer altura para fazer com que a borda da superfície de soldadura se funda bem, com uma boa formação para assegurar a qualidade da camada de enchimento e de cobertura.

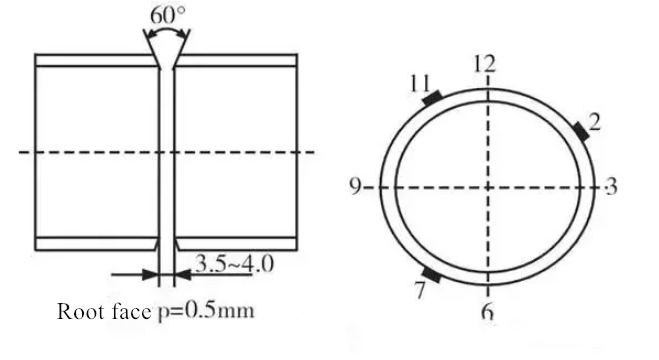

A amostra TP304 de tubo de aço com tamanho 530mm *11mm, suporte de soldadura manual de arco de tungsténio, enchimento e soldadura de cobertura com gás misto (CO2+Ar), soldadura horizontal fixa em todas as posições. Antes da soldadura, devemos fazer alguns projectos de preparação:

1. Limpar a sujidade, como óleo e ferrugem, e polir a ranhura e a gama circundante de 10mm;

2. Montagem de acordo com o tamanho, a soldadura de posicionamento usando o chão fixo (2, 7, 11 pontos para o bloco de posicionamento fixo), pode também usar a soldadura sólida de ponto de ranhura;

3. O tubo é protegido por gás argon.

Processo de soldadura TIG

Parâmetros de soldadura

É utilizado um eléctrodo de tungsténio de 2,5 mm WCE-20. O eléctrodo de tungsténio estende-se 4~6mm sem pré-aquecimento, e o diâmetro do bico é de 12mm

| Arame de soldadura | O.D | Corrente de soldadura I/A | Tensão do arco U/V | Fluxo de gás L/min | Ar pureza, % | Polaridade |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Positivo9-12Backing 9-3 | 99.99 | DCSP |

Processo de funcionamento

- A soldadura horizontal fixa de todas as posições do tubo é difícil. A fim de evitar o arqueamento interno da costura de soldadura, a parte de soldadura em posição elevada (60° em ambos os lados de seis pontos) é utilizada para encher o arame, e as partes de soldadura verticais e horizontais são utilizadas para encher o arame como a soldadura de suporte.

- Antes de iniciar o arco, o tubo deve ser enchido com argon para limpar o ar. No processo de soldadura, o fio de soldadura não deve entrar em contacto com o eléctrodo de tungsténio ou ir directamente para a área da coluna do arco, caso contrário, a inclusão de tungsténio ficará presa no cordão de soldadura e a estabilidade do arco será danificada.

- Começar a soldar de perto de 6 pontos para fazer o eléctrodo de tungsténio sempre perpendicular ao eixo do tubo de aço, que pode controlar melhor o tamanho da piscina fundida, e fazer com que o bocal proteja uniformemente a piscina fundida da oxidação.

- A parte extrema do tungsténio está a cerca de 2mm de distância da peça de soldadura, e o fio de soldadura deve ser enviado para a extremidade frontal da piscina de soldadura ao longo da ranhura. O arco é pré-aquecido numa extremidade da ranhura após a ignição, e a primeira gota de arame de soldadura é imediatamente enviada para derreter o metal após a fusão do metal, e depois a segunda gota de arame de soldadura é enviada para derreter o metal na outra extremidade da ranhura, e depois o arco balança lateralmente e permanece em ambos os lados durante algum tempo, de modo a que o arame de soldadura seja uniforme e intermitentemente enviado para a piscina derretida. Em 12 pontos, a extremidade é polida numa inclinação, e o arame é suspenso ao soldar na inclinação, é fundido num fecho de furo com um arco. Deve prestar-se atenção à redução do fluxo interno de gás de protecção para 3L/min no final da soldadura para evitar que a solda fique côncava devido à pressão excessiva do ar.

Processo de soldadura MAG

Parâmetros de soldadura

O diâmetro do bocal é 20mm, a distância entre o bocal e a amostra é de 6~8mm, a temperatura entre camadas é inferior a 150℃, e a espessura da costura de soldadura é de 11mm.

A mistura de gás de protecção com Ar80%+CO2 20% (volume) torna o arco AR estável, pequeno salpico, fácil de obter a transição axial do jacto. A oxidação do arco supera os defeitos da soldadura com argon, tais como alta tensão superficial, metal líquido espesso e fácil deriva de pontos catódicos, e melhora a profundidade de penetração da soldadura.

| Arame de soldadura | O.D | Corrente de soldadura I/A | Tensão do arco U/V | Gás de protecção | Fluxo de gás L/min | Polaridade |

| E-308L | 1.0 | 100-110 | 17-19 | Positivo 80%Ar+20%CO2,Backing Ar | 9-12,3 | DCEP |

O processo de operação

- Inspecção antes da soldadura: Inspeccionar o bocal, limpeza condutiva do bocal, fluxo de gás, atingir a superfície inferior, temperatura entre camadas.

- Quando a soldadura a gás no enchimento, camada superficial da cobertura, o comprimento do fio de soldadura estendido afectará a estabilidade do processo de soldadura. Um comprimento de extensão demasiado longo aumentará o valor da resistência do fio e o sobreaquecimento do fio, causando salpicos e má formação da soldadura; um comprimento de extensão demasiado curto aumentará a corrente, a distância entre o bocal e a peça é encurtada para causar sobreaquecimento, o que pode causar salpicos que bloqueiam o bocal, afectando assim o fluxo de gás e a formação do cordão de soldadura.

- Durante a soldadura, o ângulo da pistola de soldadura é perpendicular ao eixo do tubo para evitar a inclusão de poros e escória na costura de soldadura. Pequena amplitude de oscilação, ambos os lados permanecem ligeiramente mais rápidos na velocidade média, o que pode evitar a costura de soldadura convexa, irregular; No processo de soldadura, deve ser utilizada uma amplitude de oscilação e frequência de oscilação uniforme e apropriada da tocha de soldadura para assegurar que o tamanho da superfície de soldadura e a borda da camada de cobertura são fundidas correctamente.