304ステンレス鋼管のTIG+MAG溶接の設計。

ステンレス鋼管TIG+MAG溶接は、全アルゴン溶接やアルゴン電気溶接に比べ、生産効率や溶接品質が大幅に向上し、発電所パイプラインの溶接に広く使用されています。304ステンレス大径管の水平固定全姿勢継手は、主に発電所の潤滑油パイプラインで使用されている。溶接が難しく、より高い溶接品質と内面成形が要求される。溶接後、PT検査、RT検査が必要です。

TIG溶接や手動アーク溶接は効率が悪く、溶接品質が保証されないことがあります。私たちは、TIG内外充填線溶接底層、MAG溶接充填とカバー表面層を使用して、良好な溶接接合部を得る。TP304ステンレス鋼は炭素鋼や低合金鋼に比べ、熱膨張率や熱伝導率が大きく、特に全姿勢溶接ではプールの流れや成形が悪くなります。MAG溶接の場合、溶接ワイヤの延長長は10mm以下とし、適切な溶接トーチの振り幅、周波数、速度、エッジ保持時間を維持する必要がある。溶接トーチの角度は、溶接面のエッジをきれいに融合させ、充填層とカバー層の品質を確保するために良好な成形ができるように、いつでも調整する必要があります。

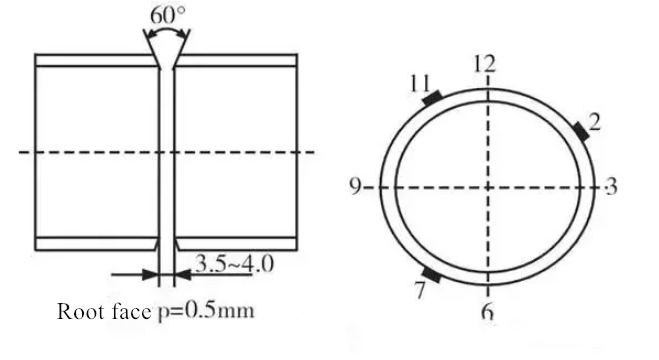

サイズ530mm *11mmのサンプルTP304鋼管は、手動アルゴンタングステンアーク溶接バッキングを使用し、混合ガス(CO2+Ar)溶接充填とカバー溶接、水平固定全位置溶接を行いました。溶接の前に、我々はいくつかの準備プロジェクトを行う必要があります。

1.油や錆などの汚れを落とし、溝とその周囲10mm範囲を研磨する。

2.サイズに応じた組立、固定床を使用した位置決め溶接(2、7、固定位置決めブロックの11ポイント)、また、溝ポイント固体溶接を使用することができます。

3.チューブはアルゴンガスで保護されています。

TIG溶接工程

溶接パラメータ

2.5mm WCE-20タングステン電極を使用。タングステン電極は予熱なしで4〜6mm伸び、ノズル径は12mmです

| 溶接ワイヤ | オー・ディー | 溶接電流 I/A | アーク電圧 U/V | ガス流量 L/min | Ar純度、% | 極性 |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Positive9-12Backing(バッキング)9-3 | 99.99 | ディーシーエスピー |

操作方法

- パイプの水平固定全姿勢溶接が困難である。溶接シームの内弛みを防止するため、オーバーヘッドポジション溶接部(両側6点60°)でワイヤを充填し、垂直・水平溶接部でワイヤを充填して裏打ち溶接とする。

- アークを開始する前に、管内にアルゴンを充填し、空気を清浄にする必要があります。溶接工程では、溶接ワイヤがタングステン電極と接触したり、アークのアークコラム領域に直接行くべきではありません、それ以外の場合は、タングステンのインクルージョンは、溶接継ぎ目に巻き込まれ、アークの安定性が損なわれるでしょう。

- タングステン電極が常に溶融プールの大きさをよりよく制御することができ、ノズルが均一に酸化から溶融プールを保護することができ、鋼管の軸に垂直にするために6点に近くから溶接を開始します。

- タングステンの極端な部分は溶接片から2mmほど離れており、溶接ワイヤを溝に沿って溶接プールの前端まで送る必要があります。点火後、溝の一端でアークを予熱し、金属が溶けたら直ちに1滴目の溶接ワイヤを送り、次に2滴目の溶接ワイヤを送り、溝の他端で金属を溶かし、その後アークは横方向に振れてしばらく両側に留まり、溶接ワイヤが均一に断続的に溶融プールに送られるようにします。12箇所では、端部を斜面に研磨し、斜面に溶接する際にワイヤを吊り下げ、アークで溶かして穴閉めする。注意すべきは、過度の空気圧により溶接部が凹むのを防ぐため、溶接終了時に内部の保護ガス流量を3L/minにすることである。

MAG溶接プロセス

溶接パラメータ

ノズルの直径は20mm、ノズルと試験片の距離は6~8mm、層間温度は150℃以下、溶接シームの厚さは11mmです。

保護ガスにAr80%+CO2 20%比(体積)を混合することで、ARアークが安定し、スプラッシュが小さく、軸流ジェット移行が得やすくなります。アークの酸化により、アルゴン溶接の欠点である表面張力の高さ、液体金属の厚さ、カソードスポットの漂いやすさを克服し、溶接の溶け込み深さを向上させる。

| 溶接ワイヤ | オー・ディー | 溶接電流 I/A | アーク電圧 U/V | シールドガス | ガス流量 L/min | 極性 |

| E-308L | 1.0 | 100-110 | 17-19 | 正 80%Ar+20%CO2、背面Ar | 9-12,3 | ディーシーイーピー |

操作方法

- 溶接前に検査する。ノズル、導電性ノズルの洗浄、ガスの流れ、底面への当たり、層間の温度などを検査する。

- 充填、カバー表面層でガス溶接するとき、溶接ワイヤの長さは、溶接プロセスの安定性に影響を与える拡張します。長すぎる延長長は、ワイヤの抵抗値とワイヤの過熱を増加させ、スプラッシュと貧しい溶接の形成を引き起こします。短すぎる延長長は、電流を増加させ、ノズルとワークの間の距離は、ノズルをブロックするスプラッシュを引き起こす可能性が過熱を引き起こすために短縮され、したがって、ガスの流れや溶接ビードの形成に影響を与えます。

- 溶接中、溶接銃の角度は、溶接継ぎ目の気孔やスラグ包含を避けるために、パイプ軸に垂直である。小さな振幅のスイングは、両側は、溶接の継ぎ目が凸、不均一を避けることができる中速でわずかに速く滞在し、溶接プロセスでは、溶接トーチの均一かつ適切なスイング振幅と周波数は、溶接面のサイズとカバー層の端が適切に融合されることを確認するために使用されるべきである。