Un diseño de soldadura TIG+MAG de tubo de acero inoxidable 304

En comparación con la soldadura con argón y la soldadura eléctrica con argón, la eficiencia de producción y la calidad de la soldadura TIG+MAG de tuberías de acero inoxidable han mejorado considerablemente, y se ha utilizado ampliamente en la soldadura de tuberías de centrales eléctricas. La unión horizontal fija en todas las posiciones de tuberías de acero inoxidable 304 de gran diámetro se utiliza principalmente en oleoductos de lubricación de centrales eléctricas. Es difícil de soldar y requiere una mayor calidad de soldadura y conformado de la superficie interior. Después de la soldadura se requiere la inspección PT y RT.

Soldadura TIG o soldadura por arco manual tiene baja eficiencia y mala calidad de la soldadura no puede ser garantizada. Utilizamos TIG alambre de relleno interior y exterior capa inferior de soldadura, MAG relleno de soldadura y la capa superficial de la cubierta para obtener buenas juntas de soldadura. En comparación con el acero al carbono y acero de baja aleación, la tasa de expansión térmica y la conductividad del acero inoxidable TP304 son mayores, y el flujo de la piscina y la formación son pobres, especialmente en la soldadura en todas las posiciones. En el proceso de soldadura MAG, la longitud de extensión del alambre de soldadura debe ser inferior a 10 mm, y se debe mantener la amplitud de oscilación de la antorcha de soldadura, la frecuencia, la velocidad y el tiempo de retención del borde adecuados. El ángulo de la antorcha de soldadura debe ajustarse en cualquier momento para que el borde de la superficie de soldadura se fusione limpiamente, buen conformado para asegurar la calidad de la capa de relleno y recubrimiento.

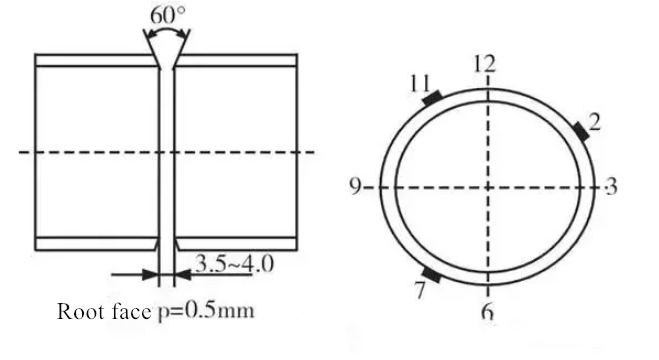

La muestra TP304 tubería de acero con tamaño 530mm *11mm, manual de argón soldadura por arco de tungsteno se utilizó el respaldo, gas mixto (CO2 + AR) de soldadura de relleno y la cubierta de soldadura, horizontal fijo de soldadura en todas las posiciones. Antes de soldar , debemos hacer algunos proyectos de preparación:

1. Limpie la suciedad, como el aceite y el óxido, y pula la ranura y la zona circundante de 10 mm;

2. Montaje de acuerdo con el tamaño, la soldadura de posicionamiento utilizando el suelo fijo (2, 7, 11 puntos para el bloque de posicionamiento fijo), también puede utilizar la soldadura sólida punto de ranura;

3. El tubo está protegido por gas argón.

Proceso de soldadura TIG

Parámetros de soldadura

Se utiliza el electrodo de tungsteno WCE-20 de 2,5 mm. El electrodo de tungsteno se extiende 4 ~ 6 mm sin precalentamiento, y el diámetro de la boquilla es de 12 mm.

| Alambre de soldadura | O.D | Corriente de soldadura I/A | Tensión del arco U/V | Caudal de gas L/min | Pureza Ar, % | Polaridad |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Positivo9-12Respaldo 9-3 | 99.99 | DCSP |

Proceso operativo

- La soldadura horizontal fija en todas las posiciones de la tubería es difícil. Con el fin de evitar el pandeo interno de la costura de soldadura, la parte de soldadura en posición elevada (60°a ambos lados de seis puntos) se utiliza para rellenar el alambre, y las partes de soldadura vertical y horizontal se utilizan para rellenar el alambre como soldadura de respaldo.

- Antes de iniciar el arco, el tubo debe llenarse de argón para limpiar el aire. En el proceso de soldadura, el alambre de soldadura no debe entrar en contacto con el electrodo de tungsteno ni ir directamente a la zona de la columna del arco, de lo contrario, la inclusión de tungsteno quedará atrapada en el cordón de soldadura y se dañará la estabilidad del arco.

- Empezar a soldar desde cerca de 6 puntos para hacer que el electrodo de tungsteno esté siempre perpendicular al eje del tubo de acero, lo que puede controlar mejor el tamaño del baño de fusión, y hacer que la boquilla proteja uniformemente el baño de fusión de la oxidación.

- La parte extrema del tungsteno está a unos 2 mm de la pieza de soldadura, y el alambre de soldadura debe enviarse al extremo delantero del baño de soldadura a lo largo de la ranura. El arco se precalienta en un extremo de la ranura después de la ignición, y la primera gota de alambre de soldadura se envía inmediatamente a fundir el metal después de que el metal se funde, y luego la segunda gota de alambre de soldadura se envía a fundir el metal en el otro extremo de la ranura, y luego el arco oscila lateralmente y permanece en ambos lados por un tiempo para que el alambre de soldadura se envía de manera uniforme e intermitente a la piscina de fusión. En 12 puntos, el extremo se pule en una pendiente, y el alambre se suspende cuando se suelda a la pendiente, se funde en un cierre de agujero con un arco. Se debe prestar atención a reducir el flujo de gas protector interno a 3L/min al final de la soldadura para evitar que la soldadura sea cóncava debido a una presión de aire excesiva.

Proceso de soldadura MAG

Parámetros de soldadura

El diámetro de la boquilla es de 20mm, la distancia entre la boquilla y la probeta es de 6~8mm, la temperatura entre capas es inferior a 150℃, y el espesor del cordón de soldadura es de 11mm.

La mezcla de gas protector con la proporción Ar80%+CO2 20% (volumen) hace que el arco AR sea estable, con pequeñas salpicaduras, fácil de obtener la transición de chorro axial. La oxidación del arco supera los defectos de la soldadura con argón, como la alta tensión superficial, el metal líquido espeso y la fácil deriva de los puntos catódicos, y mejora la profundidad de penetración de la soldadura.

| Alambre de soldadura | O.D | Corriente de soldadura I/A | Tensión del arco U/V | Gas de protección | Caudal de gas L/min | Polaridad |

| E-308L | 1.0 | 100-110 | 17-19 | Positivo 80%Ar+20%CO2,Respaldo Ar | 9-12,3 | DCEP |

El proceso operativo

- Inspección antes de soldar: Inspeccionar la boquilla, la limpieza de la boquilla conductora, el flujo de gas, golpear la superficie inferior, la temperatura entre las capas.

- Cuando la soldadura de gas en el relleno, la capa superficial de la cubierta, la longitud de alambre de soldadura extendida afectará a la estabilidad del proceso de soldadura. Una longitud de extensión demasiado larga aumentará el valor de la resistencia del alambre y el sobrecalentamiento del alambre, causando salpicaduras y mala formación de la soldadura; una longitud de extensión demasiado corta aumentará la corriente, la distancia entre la boquilla y la pieza de trabajo se acorta para causar sobrecalentamiento, lo que puede causar salpicaduras para bloquear la boquilla, lo que afecta el flujo de gas y la formación del cordón de soldadura.

- Durante la soldadura, el ángulo de la pistola de soldadura es perpendicular al eje de la tubería para evitar poros y la inclusión de escoria en la costura de soldadura. Pequeña amplitud de oscilación, ambos lados se mantienen ligeramente más rápido en la velocidad media, que puede evitar la costura de soldadura convexa, desigual; En el proceso de soldadura, la amplitud de oscilación uniforme y adecuada y la frecuencia de la antorcha de soldadura se debe utilizar para asegurar que el tamaño de la superficie de soldadura y el borde de la capa de cubierta se funden correctamente.