Consejos para soldar acero inoxidable austenítico

El acero inoxidable austenítico es el tipo de acero inoxidable más utilizado, principalmente del tipo Cr18-Ni8, Cr25-Ni20, Cr25-Ni35. La soldadura de acero inoxidable austenítico tiene características obvias:

- Grieta caliente de soldadura.

El acero inoxidable austenítico es fácil de formar una estructura de grano columnar voluminosos cuando las partes de unión de soldadura de alta temperatura y el tiempo de retención es más largo debido a la pequeña conductividad térmica y gran coeficiente de expansión lineal. En el proceso de solidificación, si el contenido de azufre, fósforo, estaño, antimonio, niobio y otros elementos de impureza son más altos, Esto conduce a la formación de bajo punto de fusión eutéctico entre los granos. Cuando la unión soldada se somete a una gran tensión de tracción, es fácil que se formen grietas de solidificación en el cordón de soldadura y grietas de licuefacción en la zona afectada por el calor, que son grietas térmicas de soldadura. El método más eficaz para evitar las grietas en caliente es reducir los elementos de impureza que son fáciles de producir eutéctico de bajo punto de fusión en el acero y los materiales de soldadura y hacer que el acero inoxidable austenítico Cr - Ni contenga estructura de ferrita 4% ~ 12%.

- Corrosión intergranular.

Según la teoría del agotamiento del cromo, la precipitación de carburo de cromo en la superficie intergranular, que provoca el agotamiento del cromo en el límite del grano, es la principal razón de la corrosión intergranular. Por lo tanto, la elección de grados de carbono ultrabajos o de materiales de soldadura que contengan elementos estabilizados como el niobio y el titanio son las principales medidas para evitar la corrosión intergranular.

- Agrietamiento por corrosión bajo tensión.

El agrietamiento por corrosión bajo tensión (SCC) suele presentarse como un fallo frágil, y el tiempo de transformación del fallo es corto y el daño grave. La tensión residual de la soldadura es la principal causa del agrietamiento por corrosión bajo tensión en el acero inoxidable austenítico. El cambio de microestructura de la unión soldada o la concentración de tensiones de los medios corrosivos locales también son las razones.

- Fragilización en fase σ de las uniones soldadas

La fase σ es un tipo de compuesto intermetálico frágil que se concentra principalmente en el límite de grano de los granos columnares. Para el acero inoxidable austenítico Cr-Ni, especialmente para el acero inoxidable Ni-Cr-Mo, es propenso a la transición de fase δ-σ y el cambio será más obvio cuando el contenido de ferrita δ en las uniones soldadas sea superior a 12%, haciendo evidente la fragilidad en el metal de soldadura, por lo que la cantidad de ferrita delta de la capa superficial de la pared del reactor de hidrogenación de pared caliente se controlará en 3%~10%.

¿Qué material de soldadura es adecuado para soldar acero inoxidable 304?

El material de soldadura tipo 308 se recomienda cuando se suelda acero inoxidable 304 porque los elementos adicionales del acero inoxidable 308 pueden estabilizar mejor la zona de soldadura. Cables 308L también son una opción aceptable.

El contenido de carbono del acero inoxidable bajo en carbono es inferior a 0,03%, mientras que el acero inoxidable estándar puede contener hasta 0,08% de carbono. Los fabricantes deben prestar especial atención al uso de materiales de soldadura de bajo contenido en carbono porque su bajo contenido en carbono reduce la tendencia a la corrosión intergranular. Los fabricantes de soldadura GMAW también utilizan soldaduras 3XXSi como 308LSi o 316LSi porque el Si mejora la humectación de las soldaduras. En los casos en los que la soldadura tiene una joroba alta o en los que la conexión del baño de fusión es deficiente en la punta de la soldadura en ángulo o solapada, el uso de un hilo con protección de aire que contenga Si puede humedecer la soldadura y aumentar la velocidad de depósito. Pueden seleccionarse materiales de soldadura del tipo 347 con una pequeña cantidad de Nb si se considera la precipitación de carburos.

¿Cómo soldar acero inoxidable y acero al carbono?

Algunas piezas estructurales se sueldan a la superficie de acero al carbono con una capa resistente a la corrosión para reducir costes. Al soldar acero al carbono con metal base aleado, el uso de material de soldadura con mayor contenido de aleación puede equilibrar la tasa de dilución en la soldadura. Por ejemplo, al soldar acero al carbono y acero inoxidable 304 o 316, así como otros aceros inoxidables distintos, el alambre o electrodo 309L es una opción adecuada.

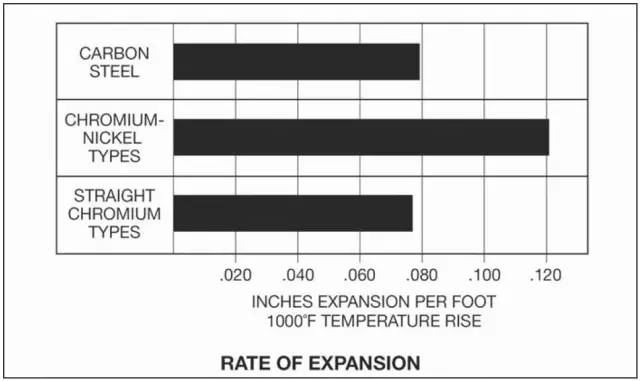

Si desea obtener un mayor contenido de Cr, utilice 312 soldadura material. Cabe señalar que la tasa de expansión térmica del acero inoxidable austenítico es 50% mayor que la del acero al carbono. Al soldar, la diferencia en la tasa de expansión térmica producirá tensión interna, lo que dará lugar a la grieta. En este caso, es necesario seleccionar el material de soldadura adecuado o especificar el proceso de soldadura adecuado (Fig. 1). Cuando se sueldan acero al carbono y acero inoxidable, la deformación por alabeo causada por las diferentes tasas de expansión térmica necesita más compensación.

¿Cuál es la preparación adecuada previa a la soldadura?

Antes de soldar, utilice disolvente sin cloro para eliminar la grasa, las marcas y el polvo para evitar la resistencia a la corrosión del material base de acero inoxidable del acero al carbono. Algunas empresas almacenan por separado el acero inoxidable y el acero al carbono para evitar la contaminación cruzada. Cuando se utilizan muelas abrasivas especiales y cepillos con acero inoxidable para limpiar la zona alrededor de los biseles, a veces es necesario realizar una limpieza secundaria de las juntas. Dado que la operación de compensación de electrodos de la soldadura de acero inoxidable es más difícil que la del acero al carbono, la limpieza de las juntas es importante.

¿Cuál es el tratamiento post-soldadura correcto?

En primer lugar, recordemos que la razón por la que el acero inoxidable no se oxida es que el Cr y el O reaccionan en la superficie del material para generar una capa de óxido densa y desempeñan una función protectora. La oxidación del acero inoxidable se debe a la precipitación de carburo y al calentamiento durante el proceso de soldadura, lo que da lugar a la formación de óxido de hierro en la superficie de soldadura. Las soldaduras perfeccionadas en estado de soldadura también pueden producir socavaduras en la zona oxidada en el límite de la zona afectada por el calor de la soldadura en un plazo de 24 horas. Por lo tanto, para regenerar el nuevo óxido de cromo, el acero inoxidable debe pulirse, decaparse, lijarse o lavarse después de la soldadura.

¿Cómo controlar la precipitación de carburos en el acero inoxidable austenítico?

Cuando el contenido de carbono supera 0,02% a 800-1600℉, el C difunde a los límites de grano austeníticos y reacciona con el Cr en los límites de grano para formar carburos de cromo. Si una gran cantidad de Cr es curada por el elemento C, la resistencia a la corrosión del acero inoxidable disminuirá, y se producirá corrosión intergranular cuando se exponga a un ambiente corrosivo. Los resultados experimentales muestran que la corrosión intergranular se produce en la zona afectada por el calor de la soldadura en el depósito de agua con medios corrosivos. El uso de materiales de soldadura con bajo contenido en carbono o aleaciones especiales puede reducir la tendencia a la precipitación de carburos y mejorar la resistencia a la corrosión. También se pueden añadir Nb y Ti para solidificar el C. En comparación con el Cr, los elementos Nb y Ti tienen una mayor afinidad con el C. El grado347 El material de soldadura está diseñado para este fin.

¿Por qué son magnéticos los alambres de acero inoxidable?

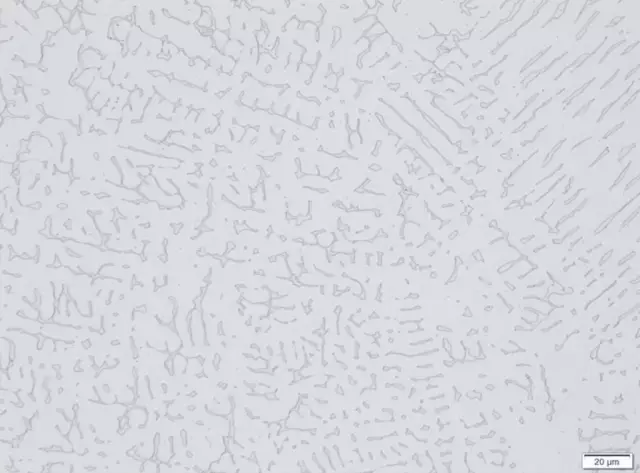

Los aceros inoxidables con estructura austenítica completa son no magnéticos. Sin embargo, la mayor temperatura de soldadura hace que los granos de la microestructura se agranden y aumente la susceptibilidad a la fisuración tras la soldadura. Para reducir la sensibilidad a las fisuras térmicas, el fabricante de consumibles de soldadura añade elementos formadores de ferrita al material de soldadura (Fig. 2). La fase de ferrita reduce el tamaño del grano de austenita y aumenta la resistencia a la fisuración. La siguiente imagen muestra la fase de ferrita (parte gris) distribuida en la matriz de austenita en el material de soldadura 309L.

El imán no se adhiere firmemente al metal de soldadura austenítico, pero puede notarse una ligera succión al lanzarlo. Esto también lleva a algunos usuarios a creer que el producto está mal etiquetado o que se utiliza el material de soldadura equivocado (especialmente cuando se retira la etiqueta del envase). La cantidad de ferrita en el material de soldadura depende de la temperatura de servicio de la aplicación. Un exceso de ferrita, por ejemplo, reduce la tenacidad a bajas temperaturas. En consecuencia, la cantidad de ferrita de los materiales de soldadura de grado 308 utilizados en las tuberías de GNL oscila entre 3 y 6, mientras que la cantidad de ferrita de los materiales de soldadura estándar de tipo 308 es de 8. En resumen, los materiales de soldadura pueden parecer similares, pero incluso pequeñas diferencias en la composición pueden suponer a veces una gran diferencia.