Tips voor het lassen van Austenitisch roestvrij staal

Austenitisch roestvrij staal is het meest gebruikte type van roestvrij staal, hoofdzakelijk Cr18-Ni8, Cr25-Ni20, Cr25-Ni35 type. Het lassen van austenitisch roestvrij staal heeft duidelijke kenmerken:

- Las hete scheur.

Austenitic roestvrij staal is gemakkelijk om een omvangrijke zuilvormige korrelstructuur te vormen wanneer de delen van de lassenverbinding van op hoge temperatuur en de retentietijd langer wegens klein warmtegeleidingsvermogen en grote lineaire uitbreidingscoëfficiënt is. In het proces van het stollen, als de inhoud zwavel, fosfor, tin, antimoon, niobium en ander onzuiverheidselement hoger is, leidt dit tot de vorming van eutectisch laag smeltpunt tussen korrels. Wanneer de lasverbinding aan hoge trekspanning wordt blootgesteld, kunnen zich gemakkelijk stollingsscheuren in de lasnaad en vloeibaarmakingsscheuren in de warmte-beïnvloede zone vormen, wat thermische lasscheuren zijn. De meest efficiënte methode om hete barst te verhinderen is de onzuiverheidselementen te verminderen die gemakkelijk laag smeltpunt eutectisch in staal en lassenmaterialen produceren en het Cr - Ni austenitische roestvrij staal te maken 4% ~ 12% ferrietstructuur bevatten.

- Interkristallijne corrosie.

Volgens de theorie van chroomdepletie is het neerslaan van chroomcarbide op het interkristallijne oppervlak, waardoor chroomdepletie op de korrelgrens ontstaat, de belangrijkste reden voor interkristallijne corrosie. Daarom zijn de keuze van koolstofarme kwaliteiten of lasmaterialen met gestabiliseerde elementen zoals niobium en titanium de belangrijkste maatregelen om interkristallijne corrosie te voorkomen.

- Spanningscorrosie.

Spanningscorrosiebreuk (SCC) wordt gewoonlijk voorgesteld als een brosse breuk, en de verwerkingstijd van de breuk is kort en de schade is ernstig. Lasrestspanning is de belangrijkste oorzaak van spanningscorrosiescheuren in austenitisch roestvast staal. De microstructuurverandering van de lasverbinding of de spanningsconcentratie van lokale corrosieve media zijn ook de redenen.

- σ-faseverbrossing van lasverbindingen

σ-fase is een soort brosse intermetallische verbinding die hoofdzakelijk geconcentreerd is in de korrelgrens van zuilvormige korrels. Voor Cr-Ni austenitisch roestvrij staal, vooral voor Ni-Cr-Mo roestvrij staal, is het vatbaar voor de δ-σ faseovergang en de verandering zal duidelijker zijn wanneer de δ ferrietinhoud in lasverbindingen door meer dan 12%, het maken van duidelijke verbrossing in het lasmetaal, dat is waarom de delta ferriethoeveelheid van hete de oppervlaktelaag van de muur van de hydrogenatiereactor in 3%~10% zal worden gecontroleerd.

Welk lasmateriaal is geschikt voor het lassen van 304 roestvrij staal?

Type 308 lasmateriaal wordt aanbevolen bij het lassen van 304 roestvrij staal, omdat de extra elementen in 308 roestvrij staal de laszone beter kunnen stabiliseren. 308L draden zijn ook een aanvaardbare optie.

Het koolstofgehalte van roestvrij staal met een laag koolstofgehalte is minder dan 0,03%, terwijl standaard roestvrij staal tot 0,08% koolstofgehalte kan bevatten. Fabrikanten moeten speciale aandacht besteden aan het gebruik van L-koolstof lasmaterialen, omdat hun lage koolstofgehalte de neiging tot interkristallijne corrosie vermindert. Fabrikanten van GMAW-lassen gebruiken ook 3XXSi-lassen zoals 308LSi of 316LSi omdat Si de bevochtiging van lassen verbetert. In gevallen waarin het laswerk een hoge bult heeft of waarin de poolverbinding bij de teen van de hoek- of schootlas slecht is, kan het gebruik van een luchtbeschermde draad met Si de las bevochtigen en de neersmelt verhogen. Type 347 lasmaterialen met een kleine hoeveelheid Nb kunnen worden gekozen als carbidprecipitatie wordt overwogen.

Hoe las je roestvrij staal en koolstofstaal?

Sommige constructiedelen worden aan het oppervlak van koolstofstaal gelast met een corrosiewerende laag om de kosten te drukken. Bij het lassen van koolstofstaal aan gelegeerd basismetaal kan het gebruik van lasmateriaal met een hoger legeringsgehalte de verdunningsgraad in de las in evenwicht brengen. Bijvoorbeeld, bij het lassen van koolstofstaal en 304 of 316 roestvrij staal, evenals andere ongelijksoortige roestvrije staalsoorten, is 309L draad of elektrode een geschikte keuze.

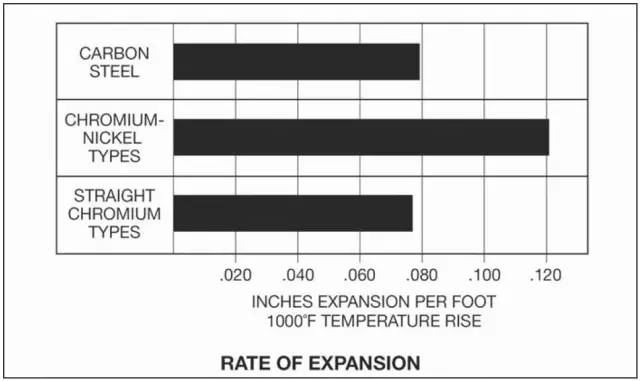

Als u een hoger Cr-gehalte wilt, gebruik dan 312 lassen materiaal. Er zij op gewezen dat de thermische uitzettingssnelheid van austenitisch roestvrij staal 50% hoger is dan die van koolstofstaal. Wanneer het lassen, zal het verschil in thermische uitbreidingstarief interne spanning veroorzaken, die tot de barst zal leiden. In dit geval, is het noodzakelijk om het aangewezen lassenmateriaal te selecteren of het aangewezen lassenprocédé te specificeren (Fig. 1). Het blijkt dat bij het lassen van koolstofstaal en roestvrij staal, de kromtrekkende vervorming veroorzaakt door verschillende thermische uitzettingssnelheden meer compensatie behoeft.

Wat is de juiste voorbereiding voor het lassen?

Gebruik vóór het lassen een chloorvrij oplosmiddel om vet, vlekken en stof te verwijderen om de corrosiebestendigheid van het basismateriaal van roestvrij staal uit koolstofstaal te voorkomen. Sommige bedrijven gebruiken een aparte opslag van roestvrij staal en koolstofstaal om kruisbesmetting te voorkomen. Wanneer speciale slijpschijven en borstels met roestvrij staal worden gebruikt om het gebied rond de afschuiningen te reinigen, is het soms nodig een secundaire reiniging van de verbindingen uit te voeren. Omdat de elektrodecompensatie bij het lassen van roestvrij staal moeilijker is dan bij koolstofstaal, is de reiniging van de lasnaden belangrijk.

Wat is de juiste behandeling na het lassen?

Laten we allereerst bedenken dat de reden waarom roestvrij staal niet roest is dat Cr en O reageren op het oppervlak van het materiaal om een laag van de dichte oxidelaag te genereren, en een beschermende rol spelen. Roest in roestvrij staal wordt veroorzaakt door het neerslaan van carbide en verhitting tijdens het lasproces, waardoor ijzeroxide op het lasoppervlak wordt gevormd. Bij geperfectioneerde lasverbindingen in de lastoestand kan binnen 24 uur ook ondersnijding ontstaan in het geroeste gebied op de grens van de door warmte aangetaste zone. Om het nieuwe chroomoxide te regenereren, moet roestvast staal daarom na het lassen worden gepolijst, gebeitst, geschuurd of gewassen.

Hoe kan carbideprecipitatie in Austenitisch roestvrij staal worden beheerst?

Wanneer het koolstofgehalte hoger is dan 0,02% bij 800-1600℉, diffundeert C naar Austenitische korrelgrenzen en reageert met Cr bij korrelgrenzen om chroomcarbiden te vormen. Als een grote hoeveelheid Cr wordt uitgehard door element C, zal de corrosieweerstand van roestvrij staal afnemen, en zal interkristallijne corrosie optreden bij blootstelling aan een corrosief milieu. De experimentele resultaten tonen aan dat interkristallijne corrosie optreedt in de warmte-beïnvloede zone van het lassen in de watertank met corrosieve media. Het gebruik van lasmaterialen met een laag koolstofgehalte of een speciale legering kan de neiging tot carbideprecipitatie verminderen en de corrosiebestendigheid verhogen. Nb en Ti kunnen ook worden toegevoegd om C te stollen. Vergeleken met Cr hebben de elementen Nb en Ti een grotere affiniteit met C. De rang347 lasmateriaal is voor dit doel ontworpen.

Waarom zijn roestvrijstalen draden magnetisch?

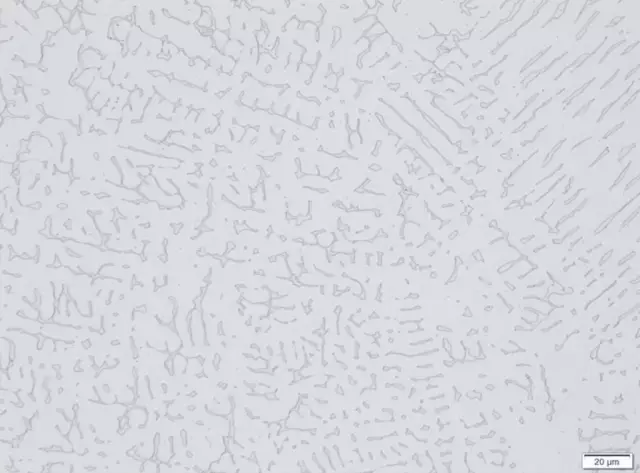

Roestvrij staal met een volledig Austenitische structuur is niet magnetisch. Door de hogere lastemperatuur worden de korrels in de microstructuur echter groter en neemt de scheurgevoeligheid na het lassen toe. Om de scheurgevoeligheid te verminderen voegt de fabrikant van lastoevoegmaterialen ferrietvormende elementen toe aan het lasmateriaal (fig. 2). De ferrietfase verkleint de austenietkorrel en verhoogt de scheurvastheid. De volgende afbeelding toont de ferrietfase (grijs gedeelte) verdeeld over de austenietmatrix in 309L lasmateriaal.

De magneet hecht zich niet stevig aan het Austenitische lasmetaal, maar er is een lichte zuigkracht voelbaar bij het werpen. Dit doet sommige gebruikers ook geloven dat het product verkeerd gelabeld is of dat het verkeerde soldeermateriaal is gebruikt (vooral wanneer het etiket van de verpakking wordt verwijderd). De hoeveelheid ferriet in het lasmateriaal hangt af van de gebruikstemperatuur van de toepassing. Een teveel aan ferriet vermindert bijvoorbeeld de taaiheid bij lage temperaturen. Daarom ligt de hoeveelheid ferriet voor in LNG-pijpleidingen gebruikte klasse 308 lasmaterialen tussen 3 en 6, terwijl de hoeveelheid ferriet voor standaard type 308 lasmaterialen 8 bedraagt. Kortom, de lasmaterialen lijken misschien op elkaar, maar zelfs kleine verschillen in samenstelling kunnen soms een groot verschil maken.