オーステナイト系ステンレス鋼の溶接のコツ

オーステナイト系ステンレス鋼は、最も広く使用されているステンレス鋼の一種で、主にCr18-Ni8、Cr25-Ni20、Cr25-Ni35タイプです。オーステナイト系ステンレス鋼の溶接には、明らかな特徴があります。

- 溶接ホットクラック。

オーステナイト系ステンレス鋼は、熱伝導率が小さく線膨張係数が大きいため、溶接継手部が高温で保持時間が長くなると、嵩高い柱状粒組織を形成しやすくなります。凝固過程で、硫黄、リン、スズ、アンチモン、ニオブなどの不純物元素の含有量が多くなると、結晶粒間に低融点共晶が形成される。溶接継手に高い引張応力がかかると、溶接部に凝固割れが、熱影響部に液化割れが発生しやすくなり、これが溶接熱亀裂となる。熱亀裂を防止する最も有効な方法は、鋼材や溶接材料中の低融点共晶を生じやすい不純物元素を低減し、Cr - Niオーステナイト系ステンレス鋼に4%〜12%フェライト組織を含有させることです。

- 粒界腐食がある。

クロム枯渇の理論によれば、粒界表面に炭化クロムが析出し、粒界でクロムが枯渇することが粒界腐食の主な原因であるとされています。したがって、超低炭素グレードを選択するか、ニオブやチタンなどの安定化元素を含む溶接材料を使用することが、粒界腐食を防止する主な対策となる。

- 応力腐食割れのこと。

応力腐食割れ(SCC)は通常脆性破壊として現れ、破壊の処理時間は短く、損傷は深刻である。オーステナイト系ステンレス鋼の応力腐食割れの主な原因は、溶接残留応力である。また、溶接継手の組織変化や局所腐食媒体の応力集中も原因である。

- 溶接継手のσ相脆弱性

σ相は脆性金属間化合物の一種で、主に柱状結晶粒の粒界に集中する。Cr-Ni系オーステナイトステンレス鋼、特にNi-Cr-Mo系ステンレス鋼では、δ-σ相転移を起こしやすく、溶接部のδフェライト量が12%以上になると変化が顕著になり、溶接金属が明らかに脆化するので、高温水素化炉壁表面層のδフェライト量は3%~10%で管理することにしています。

304ステンレスの溶接に適した溶接材料は何ですか?

308ステンレス鋼の添加元素が溶接部をより安定させるため、304ステンレス鋼を溶接する場合は、308ステンレス鋼の溶接材料を推奨します。 308Lワイヤ も許容範囲内です。

低炭素ステンレス鋼の炭素含有量は0.03%以下であり、標準ステンレス鋼は0.08%までの炭素含有量を含むことができます。炭素含有量が低いと粒界腐食の傾向が少なくなるため、メーカーはL炭素の溶接材料の使用を特に考慮する必要があります。GMAW溶接のメーカーは、次のような3XXSi溶接も使用する。 308LSi または 316LSi Siは溶接部の濡れ性を向上させるからです。溶接部に高いこぶがある場合や、隅肉・重ね溶接のつま先のプール接続が悪い場合は、Siを含むエアシールドワイヤを使用すると溶接部が湿潤し、析出率が向上します。炭化物の析出を考慮する場合は、Nbを少量含むタイプ347の溶接材料を選択することができる。

ステンレス鋼と炭素鋼の溶接方法は?

構造部品の中には、コスト削減のために炭素鋼の表面に耐食性層を設けて溶接するものがある。炭素鋼と合金母材を溶接する場合、合金含有率の高い溶接材料を使用することで、溶接部での希釈率のバランスをとることができる。例えば、炭素鋼と304や316などの異種ステンレス鋼を溶接する場合、309Lワイヤや電極が適している。

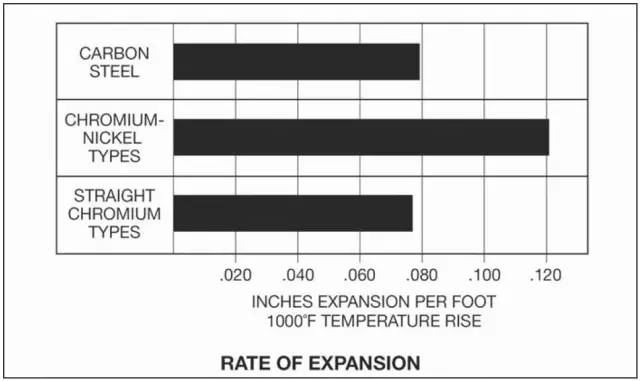

より高いCr含有量を得たい場合は 312 溶接 材を使用する。特筆すべきは、オーステナイト系ステンレス鋼の熱膨張率が炭素鋼より50%高いことである。溶接する場合、熱膨張率の違いにより内部応力が発生し、亀裂が発生することになる。この場合、適切な溶接材料を選択するか、適切な溶接工程を指定する必要がある(図1)。炭素鋼とステンレス鋼を溶接する場合、熱膨張率の違いによる反り変形をより補正する必要があることを示しています。

溶接前の準備はどのようにすればよいですか?

溶接前に、塩素を含まない溶剤でグリース、マーク、ほこりを取り除くと、ステンレス鋼の母材が炭素鋼から腐食することを避けることができます。企業によっては、ステンレス鋼と炭素鋼の保管場所を分けて、二次汚染を避けるために使用しています。ステンレス鋼を使用した特殊な砥石やブラシで開先周辺を洗浄する場合、接合部の二次洗浄を行う必要がある場合があります。ステンレス溶接の電極補正作業は炭素鋼よりも難しいため、接合部の清掃は重要である。

溶接後の正しい処理とは?

まず、ステンレス鋼が錆びないのは、素材表面でCrとOが反応して緻密な酸化皮膜を生成し、保護する役割を担っていることを思い出してください。ステンレス鋼の錆は、炭化物の析出と溶接時の加熱により、溶接面に酸化鉄が形成されることで発生します。また、溶接状態の完全な溶接物は、24時間以内に溶接熱影響部の境界で錆びた部分にアンダーカットが発生することがあります。したがって、新しいクロム酸化物を再生するために、ステンレス鋼は溶接後に研磨、酸洗、砂落とし、洗浄などの処理をする必要がある。

オーステナイト系ステンレス鋼の炭化物析出を抑制する方法とは?

800〜1600㎟で炭素量が0.02%を超えると、Cはオーステナイト粒界に拡散し、粒界でCrと反応してクロム炭化物を生成する。C元素によって多量のCrが硬化すると、ステンレス鋼の耐食性が低下し、腐食環境に曝された場合に粒界腐食が発生する。実験によると、腐食性媒体のある水槽では、溶接の熱影響部に粒界腐食が発生することがわかった。低炭素または特殊合金の溶接材料を使用すると、炭化物の析出傾向を抑え、耐食性を向上させることができる。また、Cを固めるためにNbやTiを添加することもできる。Crに比べ、NbやTiという元素はCとの親和性が高い。 グレード347 溶接材料はこのために設計されています。

なぜステンレス鋼線は磁性があるのですか?

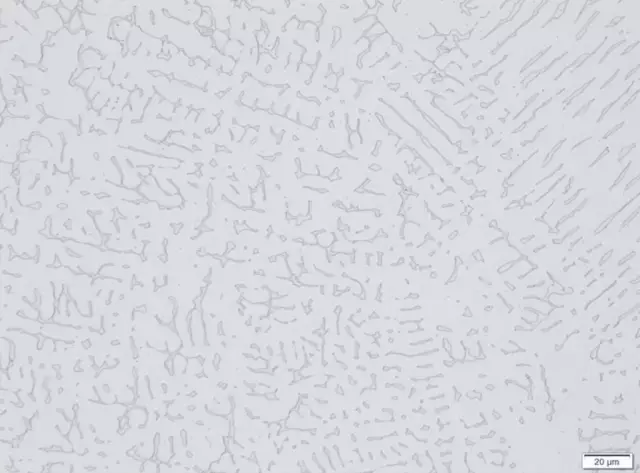

完全なオーステナイト組織を持つステンレス鋼は非磁性である。しかし、溶接温度が高くなると組織中の結晶粒が大きくなり、溶接後に割れ感受性が高くなります。熱亀裂感受性を低減するために、溶接消耗品メーカーは溶接材料にフェライト形成元素を添加します(図2)。フェライト相はオーステナイト粒径を小さくし、耐クラック性を向上させる。下図は、309L溶接材料において、オーステナイト母相上に分布するフェライト相(灰色部分)である。

磁石がオーステナイト系溶接金属にしっかり密着するわけではなく、投げるとわずかに吸着が感じられる。また、このため、一部のユーザーは、製品のラベルが間違っている、または間違ったはんだ材料が使用されていると考える(特に、パッケージからラベルを剥がした場合)。溶接材料に含まれるフェライトの量は、アプリケーションの使用温度によって異なります。例えば、過剰なフェライトは、低温での靭性を低下させます。その結果、LNGパイプラインに使用されるグレード308の溶接材料のフェライト量は3~6、標準的なタイプ308の溶接材料のフェライト量は8となります。 つまり、溶接材料は一見似ていても、わずかな成分の違いが時として大きな違いを生むことがあります。