Porady dotyczące spawania austenitycznej stali nierdzewnej

Austenityczna stal nierdzewna jest najczęściej stosowanym rodzajem stali nierdzewnej, głównie Cr18-Ni8, Cr25-Ni20, Cr25-Ni35 typu. Spawanie austenitycznej stali nierdzewnej ma oczywiste cechy:

- Pęknięcie na gorąco przy spawaniu.

Austenityczna stal nierdzewna jest łatwo tworzyć nieporęczne kolumnowej struktury ziarna, gdy części spoiny wysokiej temperatury i czas retencji jest dłuższy z powodu małej przewodności cieplnej i duży współczynnik rozszerzalności liniowej. W procesie krzepnięcia, jeśli zawartość siarki, fosforu, cyny, antymonu, niobu i innych elementów zanieczyszczeń są wyższe, To prowadzi do powstawania niskiej temperatury topnienia eutektyki między ziarnami. Gdy połączenie spawane jest poddawane dużym naprężeniom rozciągającym, pęknięcia krzepnięcia są łatwe do utworzenia w szwie spawalniczym i pęknięcia upłynniające są łatwe do utworzenia w strefie wpływu ciepła, które są pęknięciami termicznymi spawania. Najbardziej skuteczną metodą zapobiegania gorącym pęknięciom jest zmniejszenie elementów zanieczyszczeń, które są łatwe do wytworzenia eutektyki o niskiej temperaturze topnienia w stali i materiałach spawalniczych oraz sprawienie, że austenityczna stal nierdzewna Cr - Ni zawiera 4% ~ 12% strukturę ferrytową.

- Korozja międzykrystaliczna.

Zgodnie z teorią zubożenia chromu, wytrącanie węglika chromu na powierzchni międzyziarnowej, powodujące zubożenie chromu na granicy ziaren, jest główną przyczyną korozji międzyziarnowej. Dlatego wybór gatunków o bardzo niskiej zawartości węgla lub materiałów spawalniczych zawierających elementy stabilizowane, takie jak niob i tytan, to główne środki zapobiegające korozji międzykrystalicznej.

- Pękanie pod wpływem korozji naprężeniowej.

Stress corrosion cracking (SCC) jest zwykle przedstawiany jako kruchej awarii, a czas przetwarzania awarii jest krótki, a szkoda jest poważna. Spawalnicze naprężenia szczątkowe są główną przyczyną pękania korozyjnego w austenitycznej stali nierdzewnej. Zmiana mikrostruktury połączenia spawanego lub koncentracja stresu lokalnych mediów korozyjnych są również przyczyny.

- σ kruchość fazowa złączy spawanych

Faza σ jest rodzajem kruchego związku międzymetalicznego, który koncentruje się głównie w granicy ziaren kolumnowych. Dla Cr-Ni austenitycznej stali nierdzewnej, zwłaszcza dla Ni-Cr-Mo stali nierdzewnej, jest podatny na δ-σ przejście fazowe i zmiana będzie bardziej oczywiste, gdy zawartość ferrytu δ w spoinach przez więcej niż 12%, co oczywiste kruchość w metalu spoiny, dlatego ilość delta ferrytu gorącej ściany reaktora uwodornienia warstwy powierzchniowej będzie kontrolowana w 3%~10%.

Jaki materiał spawalniczy jest odpowiedni do spawania stali nierdzewnej 304?

Typ 308 materiału spawalniczego jest zalecany podczas spawania 304 stali nierdzewnej, ponieważ dodatkowe elementy w 308 stali nierdzewnej mogą lepiej ustabilizować strefę spoiny. 308L druty są również akceptowalną opcją.

Zawartość węgla w stali nierdzewnej o niskiej zawartości węgla jest mniejsza niż 0,03%, podczas gdy standardowa stal nierdzewna może zawierać do 0,08% zawartości węgla. Producenci powinni zwrócić szczególną uwagę na stosowanie materiałów do spawania L-carbon, ponieważ ich niska zawartość węgla zmniejsza tendencję do korozji międzykrystalicznej. Producenci przy spawaniu GMAW stosują również spoiny 3XXSi np. 308LSi lub 316LSi ponieważ Si poprawia zwilżanie spoin. W przypadkach, gdy spoina ma wysoki garb lub gdy połączenie jeziorka jest słabe na palcu spoiny pachwinowej lub zakładkowej, zastosowanie drutu w osłonie powietrza zawierającego Si może zwilżyć spoinę i zwiększyć szybkość odkładania. Materiały spawalnicze typu 347 z niewielką ilością Nb mogą być wybrane, jeśli rozważane jest wytrącanie węglików.

Jak spawać stal nierdzewną i stal węglową?

Niektóre części konstrukcyjne są spawane do powierzchni stali węglowej z warstwą odporną na korozję w celu zmniejszenia kosztów. Podczas spawania stali węglowej do stopowego metalu bazowego, użycie materiału spawalniczego o wyższej zawartości stopu może zrównoważyć wskaźnik rozcieńczenia w spoinie. Na przykład, podczas spawania stali węglowej i stali nierdzewnej 304 lub 316, a także innych niepodobnych stali nierdzewnych, drut lub elektroda 309L jest odpowiednim wyborem.

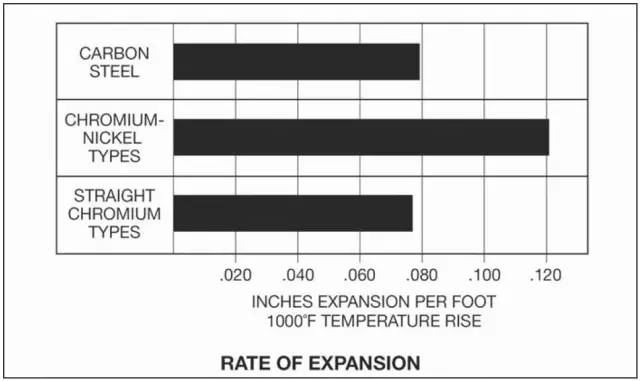

Jeśli chcesz uzyskać wyższą zawartość Cr, użyj 312 spawanie materiału. Należy zwrócić uwagę, że współczynnik rozszerzalności cieplnej austenitycznej stali nierdzewnej jest 50% wyższy niż stali węglowej. Podczas spawania, różnica w szybkości rozszerzalności cieplnej będzie produkować wewnętrzne naprężenia, co doprowadzi do pęknięcia. W tym przypadku konieczne jest wybranie odpowiedniego materiału spawalniczego lub określenie odpowiedniego procesu spawania (rys. 1). Pokazuje, kiedy spawanie stali węglowej i stali nierdzewnej, deformacja wypaczenia spowodowana różnymi szybkościami rozszerzalności cieplnej wymaga większej kompensacji.

Jakie jest właściwe przygotowanie przed spawaniem?

Przed spawaniem użyj rozpuszczalnika bez chloru, aby usunąć tłuszcz, znaki i kurz, aby uniknąć odporności na korozję materiału bazowego ze stali nierdzewnej ze stali węglowej. Niektóre firmy stosują oddzielne przechowywanie stali nierdzewnej i stali węglowej, aby uniknąć zanieczyszczenia krzyżowego. Gdy specjalne koła szlifierskie i szczotki ze stali nierdzewnej są używane do czyszczenia obszaru wokół skosów, czasami konieczne jest wykonanie wtórnego czyszczenia połączeń. Ponieważ operacja kompensacji elektrody w spawaniu stali nierdzewnej jest trudniejsza niż w przypadku stali węglowej, czyszczenie spoin jest ważne.

Jaka jest prawidłowa obróbka po spawaniu?

Po pierwsze, przypomnijmy, że powodem, dla którego stal nierdzewna nie rdzewieje, jest to, że Cr i O reagują na powierzchni materiału, generując warstwę gęstej warstwy tlenku i odgrywają rolę ochronną. Rdza ze stali nierdzewnej jest spowodowana wytrącaniem się węglików i ogrzewaniem podczas procesu spawania, co powoduje powstawanie tlenku żelaza na powierzchni spawania. Perfekcyjne spoiny w stanie napawania mogą również w ciągu 24 godzin wytworzyć podcięcie w obszarze zardzewiałym na granicy strefy wpływu ciepła spawania. Dlatego, aby zregenerować nowy tlenek chromu, stal nierdzewna musi być polerowana, trawiona, piaskowana lub myta po spawaniu.

Jak kontrolować wytrącanie węglików w austenitycznej stali nierdzewnej?

Gdy zawartość węgla przekracza 0,02% przy 800-1600℉, C dyfunduje do austenitycznych granic ziaren i reaguje z Cr na granicach ziaren, tworząc węgliki chromu. Jeśli duża ilość Cr jest utwardzana przez element C, odporność na korozję stali nierdzewnej zmniejszy się, a korozja międzykrystaliczna wystąpi, gdy zostanie wystawiona na działanie środowiska korozyjnego. Wyniki eksperymentalne pokazują, że korozja międzykrystaliczna występuje w strefie wpływu ciepła spawania w zbiorniku wody z mediami korozyjnymi. Stosowanie materiałów spawalniczych o niskiej zawartości węgla lub specjalnych stopów może zmniejszyć tendencję do wytrącania węglików i zwiększyć odporność na korozję. Nb i Ti mogą być również dodawane do krzepnięcia C. W porównaniu z Cr, elementy Nb i Ti mają większe powinowactwo z C. klasa347 Materiał spawalniczy jest przeznaczony do tego celu.

Dlaczego druty ze stali nierdzewnej są magnetyczne?

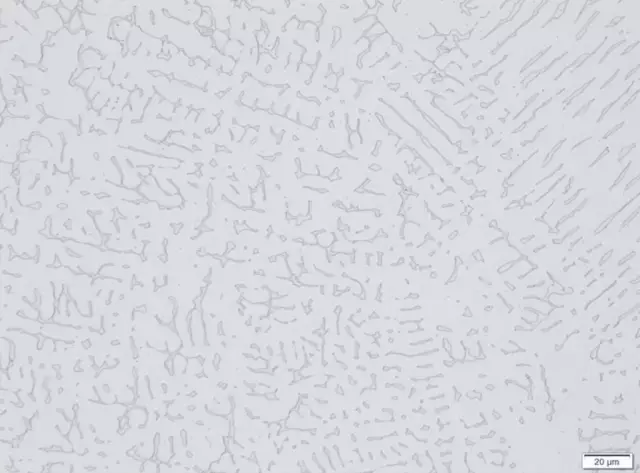

Stale nierdzewne o pełnej strukturze austenitycznej są niemagnetyczne. Jednak wyższa temperatura spawania sprawia, że ziarna w mikrostrukturze powiększają się i po spawaniu wzrasta podatność na pękanie. Aby zmniejszyć wrażliwość na pękanie termiczne, producent materiałów spawalniczych dodaje do materiału spawalniczego elementy tworzące ferryt (rys. 2). Faza ferrytowa zmniejsza wielkość ziaren austenitu i zwiększa odporność na pękanie. Poniższy rysunek przedstawia fazę ferrytową (szara część) rozmieszczoną na osnowie austenitu w materiale spawalniczym 309L.

Magnes nie przylega mocno do spoiny austenitycznej, ale przy rzucaniu można wyczuć lekkie zasysanie. Prowadzi to również niektórych użytkowników do przekonania, że produkt jest źle oznakowany lub że zastosowano niewłaściwy materiał lutowniczy (zwłaszcza po usunięciu etykiety z opakowania). Ilość ferrytu w materiale spawalniczym zależy od temperatury pracy w danym zastosowaniu. Nadmiar ferrytu, na przykład, zmniejsza twardość w niskich temperaturach. W rezultacie, ilość ferrytu dla materiałów spawalniczych klasy 308 stosowanych w rurociągach LNG wynosi od 3 do 6, podczas gdy liczba ferrytu dla standardowych materiałów spawalniczych typu 308 wynosi 8. W skrócie, materiały spawalnicze mogą wyglądać podobnie, ale nawet niewielkie różnice w składzie mogą czasami stanowić dużą różnicę.