Rodzaje drutu spawalniczego z rdzeniem topnikowym

Drut spawalniczy z rdzeniem topnikowym jest coraz bardziej popularny w praktyce inżynierskiej ze względu na niższy koszt kompleksowy, szybszą prędkość osadzania i mniejszy rozprysk. Zgodnie z procesem produkcyjnym można go podzielić na drut rdzeniowy szwu i bezszwowy drut rdzeniowy. Szew flux-ored drut jest cienka taśma stalowa przetwarzane w rowki przez rolki formujące, zaangażowany w proszku do walcowania w rury, a następnie ciągnienie drutu, gotowy drut trzeba powierzchniowe leczenie rdzy. Bezszwowy drut z rdzeniem topnikowym jest wypełniony proszkiem we wstępnie uformowanej rurze stalowej, a następnie galwanizowany, ciągnienie drutu, może być miedziowanie, dobra wydajność, niski koszt, jest kierunkiem przyszłego rozwoju.

Według składu proszku wypełniającego, drut spawalniczy z topnikiem można podzielić na drut z topnikiem żużlowym i drut z topnikiem metalowym w proszku. Pierwszy może być podzielony na typ tytanu (żużel kwaśny), typ tytanu-wapnia (neutralny lub słaby żużel alkaliczny) i alkaliczny (żużel alkaliczny) drut flux-cored według zasadowości żużla. Tytanowy drut z rdzeniem topnikowym ma dobrą zdolność do tworzenia spoin i spawania we wszystkich pozycjach, ale twardość karbu, odporność na pękanie jest nieco słaba, przeciwnie, alkaliczny drut z rdzeniem topnikowym ma twardość karbu, dobrą odporność na pękanie, ale słaby wygląd, formowanie i spawanie.

Właściwość drutów rdzeniowych z topnikiem tytanowo-wapniowym jest pomiędzy i jest dziś rzadko stosowana. W ostatnich latach nowy tytanowy drut z rdzeniem topnikowym ma nie tylko dobrą technologię spawania, ale także niską zawartość wodoru dyfuzyjnego i doskonałą udarność. Metalowy proszkowy drut rdzeniowy ma cechy niskiego żużla (mała produkcja żużla), dobra odporność na pękanie i ma dobrą wydajność spawania z tytanowym drutem rdzeniowym, jego wydajność spawania jest wyższa niż tytanowy drut rdzeniowy.

Drut z rdzeniem topnikowym może być stosowany do spawania stali niskowęglowej, niskostopowej stali o wysokiej wytrzymałości, stali niskotemperaturowej, stali żaroodpornej, stali nierdzewnej i odpornej na zużycie powierzchni i innych konstrukcji stalowych, najczęściej stosowane to:

- Drut rdzeniowy ze stali niskowęglowej i stali o wysokiej wytrzymałości

Większość drutu spawalniczego z żużla tytanowego, dobry proces spawania, wysoka wydajność, głównie używany do budowy statków drut z rdzeniem topnikowym, most, budownictwo, produkcja pojazdów i inne drut z rdzeniem topnikowym o wytrzymałości na rozciąganie 490MPa i 590Mpa.

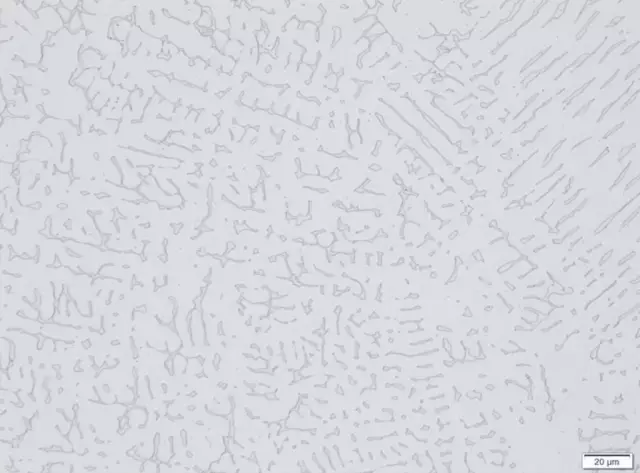

- Drut rdzeniowy ze stali nierdzewnej

Istnieje ponad 20 rodzajów drutu rdzeniowego ze stali nierdzewnej, oprócz drutu rdzeniowego Cr-Ni ze stali nierdzewnej, drutu rdzeniowego Cr ze stali nierdzewnej. Średnica drutu spawalniczego wynosi 0,8, 1,2, 1,6 mm itp., Które mogą być używane do spawania blach ze stali nierdzewnej, średniej płyty i grubych płyt. Gaz osłonowy to głównie CO₂, ale również może być mieszaniną Ar+ (20%~50%) CO₂.

- Drut rdzeniowy odporny na ścieranie

Do rdzenia leku dodaje się pewną ilość pierwiastków stopowych, aby zwiększyć odporność na zużycie lub sprawić, że powierzchnia metalu uzyska pewne specjalne właściwości. Lub poprzez dodanie elementów stopowych do spiekanego strumienia, warstwa napawania odpowiednich elementów może być uzyskana po napawaniu. Może być dopasowany do litego rdzenia lub drutu z rdzeniem topnikowym, aby spełnić różne wymagania dotyczące napawania.

Dostępne gazy ochronne to CO₂ i gaz mieszany Ar+CO₂ dla drutu rdzeniowego, przy czym ten pierwszy jest stosowany w ogólnej strukturze. Dlatego też, zgodnie z gazem osłonowym, druty rdzeniowe z topnikiem można podzielić na druty rdzeniowe z topnikiem w osłonie gazowej i druty rdzeniowe z topnikiem w osłonie własnej, czyli druty spawalnicze, które mogą być spawane łukowo bez gazu osłonowego lub topnika. Powszechnie stosowane druty rdzeniowe w osłonie gazowej to AWS A5.29/5.28 E71T1-C(M), E81T1-K2, E81T1-NI1, E91T1-K2, E101-K3, E111T1-K3, E80C-G, E90C-G, E110C-G, itp. (ogólna średnica 1.2mm-1.6mm). Samoosłonowe topnikowy drut spawalniczy jest umieścić proszek i proszek metalowy jako żużel, gaz i odtlenianie lub powlekane na powierzchni drutu spawalniczego. Podczas spawania, proszek staje się żużel i gaz pod działaniem łuku i odgrywa żużel i gazu podejmowania bez ochrony gazu. Samoochrona topnika drutu spawalniczego wydajność osadzania jest wyższa niż elektrody oczywiście, zwykle pod czterema wiatrami spawania, nadaje się do pracy na zewnątrz lub napowietrznej, głównie używany do spawania stali niskowęglowej konstrukcji spawanej, nie powinien być stosowany do spawania stali o wysokiej wytrzymałości i innych ważnych struktur, warto zauważyć, że samozabezpieczenie drutu spawalniczego sadza jest większe, wentylowane i wymiana powietrza jest potrzebna podczas pracy w zamkniętej przestrzeni.

Obecnie nie ma jednolitego standardu klasyfikacji drutu z rdzeniem topnikowym. Zgodnie z typem i formą przejściową kropli drutu z rdzeniem topnikowym, większość krajów ogólnie dzieli drut z rdzeniem topnikowym na drut z rdzeniem tytanowym, drut z rdzeniem topnikowym alkalicznym, drut z rdzeniem topnikowym z proszkiem metalowym i drut z rdzeniem topnikowym z samoochroną.