Die Arten von Fülldraht zum Schweißen

Fülldraht wird in der technischen Praxis immer beliebter, weil er kostengünstiger ist, sich schneller aufträgt und weniger spritzt. Je nach Herstellungsverfahren kann er in Naht-Fülldraht und nahtlosen Fülldraht unterteilt werden. Nahtloser Fülldraht ist ein dünnes Stahlband, das mit Hilfe von Formwalzen zu Rillen verarbeitet wird; er wird mit Hilfe von Pulver zu einem Rohr gewalzt und dann gezogen, wobei der fertige Draht eine Oberflächenbehandlung gegen Rost benötigt. Die nahtlose Fülldraht ist mit Pulver in einem vorgeformten Stahlrohr gefüllt, und dann galvanisiert, Drahtzug, kann Verkupferung, gute Leistung, niedrige Kosten, ist die Richtung der künftigen Entwicklung.

Je nach Zusammensetzung des Füllpulvers kann Fülldraht in Schlacken-Fülldraht und Metallpulver-Fülldraht unterteilt werden. Erstere lassen sich je nach Basizität der Schlacke in Titan-Fülldraht (saure Schlacke), Titan-Calcium-Fülldraht (neutrale oder schwach alkalische Schlacke) und alkalischen Fülldraht (alkalische Schlacke) unterteilen. Die Titan-Fülldraht hat eine gute Schweißnaht bilden und alle Position Schweißen Operabilität, aber die Kerbe Zähigkeit, Rissfestigkeit ist etwas schlecht, im Gegenteil, alkalischen Fülldraht Kerbe Zähigkeit, gute Rissfestigkeit, aber schlechte Aussehen, Formen und Schweißen Betrieb.

Die Eigenschaften von Titan-Calcium-Fülldrähten liegen dazwischen und werden heute kaum noch verwendet. In den letzten Jahren hat der neue Titan-Fülldraht nicht nur eine gute Schweißtechnik, sondern auch einen geringen Gehalt an Diffusionswasserstoff und eine ausgezeichnete Schlagzähigkeit. Metallpulver-Fülldraht zeichnet sich durch geringe Schlackenbildung und gute Rissbeständigkeit aus und hat eine gute Schweißleistung im Vergleich zu Titan-Fülldraht, seine Schweißleistung ist höher als die von Titan-Fülldraht.

Fülldraht kann zum Schweißen von kohlenstoffarmem Stahl, niedrig legiertem hochfestem Stahl, kaltzähem Stahl, hitzebeständigem Stahl, rostfreiem Stahl und verschleißfestem Belag und anderen Stahlkonstruktionen verwendet werden, die am häufigsten verwendet werden:

- Fülldraht aus kohlenstoffarmem Stahl und hochfestem Stahl

Die meisten der Titan-Schlacke Schweißdraht, gutes Schweißen, hohe Produktivität, vor allem für den Schiffbau Fülldraht, Brücke, Bau, Fahrzeugbau und andere Fülldraht mit einer Zugfestigkeit von 490MPa und 590Mpa verwendet.

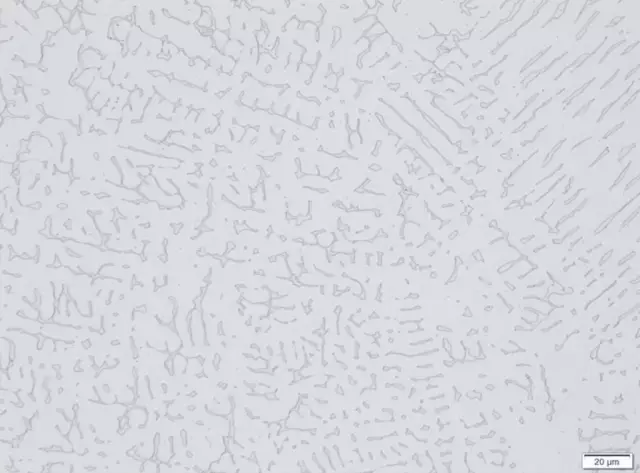

- Fülldraht aus nichtrostendem Stahl

Es gibt mehr als 20 Arten von Edelstahl-Fülldrähten, zusätzlich zu Cr-Ni-Fülldrähten aus Edelstahl und Cr-Fülldrähten aus Edelstahl. Der Durchmesser des Schweißdrahtes beträgt 0,8, 1,2, 1,6 mm usw., der zum Schweißen von Edelstahlblechen, Mittel- und Grobblechen verwendet werden kann. Das Schutzgas ist meist CO₂, kann aber auch eine Mischung aus Ar+ (20%~50%) CO₂ sein.

- Verschleißfeste Oberflächenbeschichtung Fülldraht

Eine bestimmte Menge an Legierungselementen wird dem Drogenkern zugesetzt, um die Verschleißfestigkeit zu erhöhen oder der Metalloberfläche besondere Eigenschaften zu verleihen. Oder durch Zugabe von Legierungselementen in das gesinterte Flussmittel kann die Oberflächenschicht der entsprechenden Komponenten nach dem Auftragen erhalten werden. Es kann mit massivem Kern oder Fülldraht kombiniert werden, um unterschiedliche Anforderungen an die Oberflächenbehandlung zu erfüllen.

Die verfügbaren Schutzgase sind CO₂ und Ar+CO₂-Gasgemisch für Fülldrähte, wobei das erstere für die allgemeine Struktur verwendet wird. Daher können Fülldrähte je nach Schutzgas in gasgeschützte Fülldrähte und selbstgeschützte Fülldrähte unterteilt werden, d. h. in Schweißdrähte, die ohne Schutzgas oder Flussmittel geschweißt werden können. Gängige Schutzgas-Fülldrähte sind AWS A5.29/5.28 E71T1-C(M), E81T1-K2, E81T1-NI1, E91T1-K2, E101-K3, E111T1-K3, E80C-G, E90C-G, E110C-G, usw. (allgemeiner Durchmesser 1,2mm-1,6mm). Selbstabschirmung Flussmittelkern-Schweißdraht ist es, Pulver und Metallpulver als Schlacke, Gas machen und Desoxidation oder auf der Oberfläche des Schweißdrahtes beschichtet setzen. Während des Schweißens wird das Pulver Schlacke und Gas unter der Wirkung des Lichtbogens und spielt Schlacke und Gas machen ohne Gasschutz. Selbstschutz Fülldraht Abscheidung Effizienz ist höher als Elektrode natürlich, in der Regel unter vier Wind Schweißen, geeignet für Outdoor-oder Luft Arbeit, vor allem für kohlenstoffarmen Stahl geschweißt Struktur verwendet werden, sollte nicht für das Schweißen von hochfestem Stahl verwendet werden, und andere wichtige Strukturen, ist es erwähnenswert, dass der Selbstschutz Schweißdraht Ruß größer ist, belüftet und Luftwechsel erforderlich ist, wenn in engen Räumen arbeiten.

Zurzeit gibt es keine einheitliche Norm für die Klassifizierung von Fülldraht. Je nach Art und Tropfenübergangsform des Fülldrahts unterteilen die meisten Länder Fülldraht im Allgemeinen in Titan-Fülldraht, Alkali-Fülldraht, Metallpulver-Fülldraht und Selbstschutz-Fülldraht.