Типы сварочной проволоки с флюсом

Порошковая сварочная проволока становится все более популярной в инженерной практике благодаря более низкой комплексной стоимости, высокой скорости наплавки и меньшему разбрызгиванию. В соответствии с процессом производства, ее можно разделить на шовную порошковую проволоку и бесшовную порошковую проволоку. Шовная порошковая проволока представляет собой тонкую стальную полосу, обработанную в канавки формирующими роликами, вовлеченную в порошок для сворачивания в трубку и последующего волочения проволоки, готовая проволока нуждается в поверхностной обработке от ржавчины. Бесшовная порошковая проволока заполняется порошком в предварительно сформированной стальной трубе, а затем гальваническим покрытием, волочением проволоки, может быть медное покрытие, хорошая производительность, низкая стоимость, является направлением будущего развития.

В соответствии с составом порошка наполнителя порошковая сварочная проволока может быть разделена на порошковую проволоку из шлака и порошковую порошковую проволоку из металла. Первая может быть разделена на титановый тип (кислый шлак), титаново-кальциевый тип (нейтральный или слабощелочной шлак) и щелочной (щелочной шлак) порошковой проволоки в соответствии с основностью шлака. Титановая порошковая проволока имеет хорошую способность к формированию сварного шва и всепозиционной сварке, но вязкость надреза, трещиностойкость немного хуже, напротив, щелочная порошковая проволока имеет вязкость надреза, хорошую трещиностойкость, но плохой внешний вид, формовку и сварку.

Свойства титано-кальциевой порошковой проволоки находятся между ними и сегодня редко используются. В последние годы новая титановая порошковая проволока не только обладает хорошей технологией сварки, но и имеет низкое содержание диффузионного водорода и отличную ударную вязкость. Металлическая порошковая порошковая проволока имеет такие характеристики, как низкое содержание шлака (малое производство шлака), хорошая трещиностойкость, и имеет хорошие сварочные характеристики с титановой порошковой проволокой, ее эффективность сварки выше, чем у титановой порошковой проволоки.

Порошковая проволока может быть использована для сварки низкоуглеродистой стали, низколегированной высокопрочной стали, низкотемпературной стали, жаропрочной стали, нержавеющей стали и износостойкой наплавки и других стальных конструкций, наиболее часто используемые включают:

- Порошковая проволока из низкоуглеродистой стали и высокопрочной стали

Большая часть сварочной проволоки из титанового шлака, хороший процесс сварки, высокая производительность, в основном используется для судостроительной порошковой проволоки, мостов, строительства, производства транспортных средств и другой порошковой проволоки с прочностью на разрыв 490MPa и 590Mpa.

- Порошковая проволока из нержавеющей стали

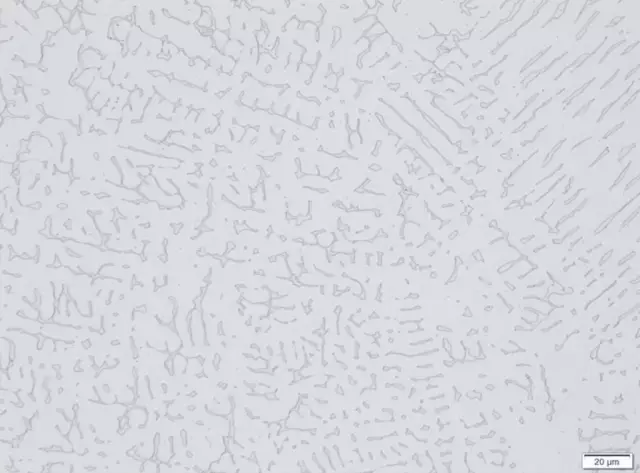

Существует более 20 видов порошковой проволоки из нержавеющей стали, помимо порошковой проволоки из нержавеющей стали Cr-Ni и порошковой проволоки из нержавеющей стали Cr. Диаметр сварочной проволоки составляет 0,8, 1,2, 1,6 мм и т.д., которая может быть использована для сварки листов нержавеющей стали, средних листов и толстых листов. Защитный газ в основном CO₂, но также может быть смесью Ar+ (20%~50%) CO₂.

- Износостойкая наплавочная порошковая проволока

Определенное количество легирующих элементов добавляется в лекарственную сердцевину для повышения износостойкости или придания поверхности металла особых свойств. Или путем добавления легирующих элементов в спеченный флюс можно получить наплавочный слой соответствующих компонентов после наплавки. Он может сочетаться с твердым сердечником или порошковой проволокой для удовлетворения различных требований к наплавке.

Доступными защитными газами являются CO₂ и смесь Ar+CO₂ для порошковой проволоки, причем первый используется для общей структуры. Поэтому, в зависимости от защитного газа, порошковые проволоки можно разделить на порошковые проволоки с газовой защитой и самозащитные порошковые проволоки, то есть сварочные проволоки, которые могут свариваться дуговой сваркой без защитного газа или флюса. Распространенными порошковыми проволоками с газовой защитой являются AWS A5.29/5.28 E71T1-C(M), E81T1-K2, E81T1-NI1, E91T1-K2, E101-K3, E111T1-K3, E80C-G, E90C-G, E110C-G и т.д. (общий диаметр 1,2 мм-1,6 мм). Самозащита Порошковая сварочная проволока - это порошок и металлический порошок в качестве шлака, газообразования и раскисления или покрытия на поверхности сварочной проволоки. Во время сварки порошок становится шлаком и газом под действием дуги и играет роль шлака и газа без газовой защиты. Самозащита порошковой проволоки эффективность осаждения выше, чем электрод очевидно, обычно под четыре сварки ветра, подходит для наружных или воздушных работ, в основном используется для низкоуглеродистой стали сварной конструкции, не должны быть использованы для сварки высокопрочной стали, и другие важные структуры, стоит отметить, что самозащита сварочной проволоки сажи больше, вентилируемые и замена воздуха необходимо при работе в ограниченном пространстве.

В настоящее время не существует единого стандарта для классификации порошковой проволоки. В соответствии с типом и формой перехода капель порошковой проволоки, большинство стран обычно делят порошковую проволоку на титановую порошковую проволоку, щелочную порошковую проволоку, порошковую металлическую порошковую проволоку и самозащитную порошковую проволоку.