Tipos de hilo tubular

El alambre tubular es cada vez más popular en la práctica de la ingeniería debido a su menor coste global, mayor velocidad de deposición y menos salpicaduras. Según el proceso de fabricación, puede dividirse en alambre tubular con costura y alambre tubular sin costura. El alambre tubular con costura es una tira delgada de acero procesada en ranuras por rodillos de conformación, envuelta en polvo para enrollarla en un tubo y luego trefilar el alambre, el alambre acabado necesita un tratamiento de oxidación superficial. El alambre tubular sin soldadura se llena de polvo en un tubo de acero preformado, y luego electrochapado, trefilado de alambre, se puede cobrear, buen rendimiento, bajo coste, es la dirección del desarrollo futuro.

Según la composición del polvo de relleno, el alambre tubular puede dividirse en alambre tubular de escoria y alambre tubular de polvo metálico. El primero puede dividirse en alambre tubular de tipo titanio (escoria ácida), de tipo titanio-calcio (escoria alcalina neutra o débil) y alcalino (escoria alcalina) según la basicidad de la escoria. El alambre tubular de titanio tiene buena conformabilidad y soldabilidad en todas las posiciones, pero la tenacidad de la entalla y la resistencia al agrietamiento son ligeramente deficientes; por el contrario, el alambre tubular alcalino tiene buena tenacidad de la entalla y resistencia al agrietamiento, pero mala apariencia, conformabilidad y soldabilidad.

La propiedad de los alambres tubulares de titanio-calcio está en medio y hoy en día se utiliza poco. En los últimos años, el nuevo alambre tubular de titanio no sólo tiene una buena tecnología de soldadura, sino que también tiene un bajo contenido de hidrógeno de difusión y una excelente tenacidad al impacto. El alambre tubular de polvo metálico tiene las características de baja escoria (poca producción de escoria), buena resistencia al agrietamiento, y tiene un buen rendimiento de soldadura con el alambre tubular de titanio, su eficacia de soldadura es superior a la del alambre tubular de titanio.

El alambre tubular se puede utilizar para soldar acero de bajo contenido en carbono, acero de alta resistencia de baja aleación, acero de baja temperatura, acero resistente al calor, acero inoxidable y revestimientos resistentes al desgaste y otras estructuras de acero, entre los más utilizados se incluyen:

- Alambre tubular de acero de bajo contenido en carbono y acero de alta resistencia

La mayor parte del alambre de soldadura de escoria de titanio, buen proceso de soldadura, alta productividad, utilizado principalmente para la construcción naval alambre tubular, puente, construcción, fabricación de vehículos y otros alambre tubular con una resistencia a la tracción de 490MPa y 590Mpa.

- Hilo tubular de acero inoxidable

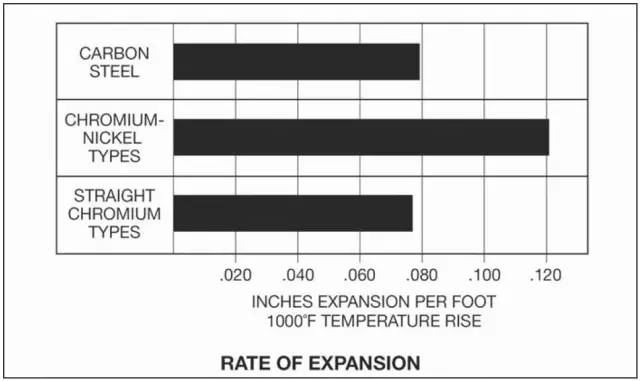

Hay más de 20 tipos de alambre tubular de acero inoxidable, además del alambre tubular de acero inoxidable Cr-Ni y el alambre tubular de acero inoxidable Cr. El diámetro del alambre de soldadura es de 0,8, 1,2, 1,6 mm, etc., que puede utilizarse para soldar chapas de acero inoxidable, chapas medianas y chapas gruesas. El gas de protección es principalmente CO₂ pero también puede ser una mezcla de Ar+ (20%~50%) CO₂.

- Hilo tubular de revestimiento antidesgaste

Se añade una cierta cantidad de elementos de aleación en el núcleo de la droga para aumentar la resistencia al desgaste o hacer que la superficie metálica obtenga algunas propiedades especiales. O mediante la adición de elementos de aleación en el fundente sinterizado, se puede obtener la capa de revestimiento de los componentes correspondientes después del revestimiento. Puede combinarse con alambre de núcleo macizo o de núcleo fundente para satisfacer diferentes requisitos de revestimiento.

Los gases de protección disponibles son el CO₂ y el gas de mezcla Ar+CO₂ para el alambre tubular, utilizándose el primero para la estructura general. Por lo tanto, según el gas protector, los alambres tubulares pueden dividirse en alambres tubulares con gas protector y alambres tubulares autoprotegidos, es decir, alambres de soldadura que pueden soldarse por arco sin gas protector ni fundente. Los alambres tubulares con gas de protección más comunes son AWS A5.29/5.28 E71T1-C(M), E81T1-K2, E81T1-NI1, E91T1-K2, E101-K3, E111T1-K3, E80C-G, E90C-G, E110C-G, etc. (diámetro general 1,2mm-1,6mm). Autoprotección alambre de soldadura con núcleo de flujo es poner el polvo y el polvo de metal como escoria, gas haciendo y desoxidación o recubierto en la superficie del alambre de soldadura. Durante la soldadura, el polvo se convierte en escoria y gas bajo la acción del arco y juega escoria y gas haciendo sin protección de gas. Auto-protección de alambre tubular eficiencia de deposición es mayor que el electrodo, obviamente, por lo general bajo cuatro de soldadura de viento, adecuado para el trabajo al aire libre o aérea, se utiliza principalmente para la estructura soldada de acero de bajo carbono, no debe ser utilizado para la soldadura de acero de alta resistencia, y otras estructuras importantes, vale la pena señalar que la auto-protección de hollín de alambre de soldadura es más grande, ventilado y el cambio de aire es necesario cuando se trabaja en espacio confinado.

En la actualidad, no existe una norma unificada para la clasificación del alambre tubular. De acuerdo con el tipo y la forma de transición de gota de alambre de núcleo fundente, la mayoría de los países generalmente dividen el alambre de núcleo fundente en alambre de núcleo fundente de titanio, alambre de núcleo fundente de álcali, alambre de núcleo fundente de polvo metálico y alambre de núcleo fundente de autoprotección.