Acero inoxidable 316L VS 2205 dúplex en biomedicina

La industria farmacéutica y biotecnológica tiene requisitos relativamente altos sobre los materiales de acero utilizados en el recipiente de procesamiento y el sistema de tuberías, que deben tener una excelente resistencia a la corrosión y limpieza para garantizar la pureza y calidad del producto farmacéutico, también deben ser capaces de tolerar el entorno de producción y los procesos de desinfección y limpieza de la temperatura, la presión y la corrosión, también tienen buena soldabilidad y pueden satisfacer los requisitos de la industria de acabado superficial.

El acero inoxidable austenítico 316L (UNS S31603, EN 1.4404) es el principal material para los equipos de fabricación de las industrias farmacéutica y biotecnológica. El acero inoxidable 316L tiene una excelente resistencia a la corrosión, soldabilidad y propiedades de pulido electrolítico, lo que lo convierte en un material ideal para la mayoría de las aplicaciones farmacéuticas. Aunque el acero inoxidable 316L se comporta bien en muchos entornos de proceso, los clientes siguen mejorando el rendimiento del acero inoxidable 316L mediante una cuidadosa selección de la composición química específica del acero inoxidable 316L y el uso de procesos de producción mejorados, como la refundición por electroescoria (ESR).

Para medios altamente corrosivos, los clientes que puedan aceptar mayores costes de mantenimiento pueden seguir utilizando el acero inoxidable 316L, o bien optar por el acero inoxidable super austenítico al molibdeno 6% con mayor composición de aleación, como el AL-6XN® (UNS N08367) o el 254 SMO® (UNS S31254, EN 1.4547). Actualmente, el acero inoxidable 2205 (UNS S32205, EN 1.4462) de doble fase también se utiliza en la fabricación de equipos de proceso en esta industria.

La microestructura del acero inoxidable 316L incluye la fase austenita y una cantidad muy pequeña de fase ferrita, que se forma principalmente añadiendo una cantidad suficiente de níquel a la aleación para estabilizar la fase austenita. El contenido de níquel del acero inoxidable 316L suele ser de 10-11%. El acero inoxidable dúplex 2205 se forma reduciendo el contenido de níquel a unos 5% y ajustando el manganeso y el nitrógeno añadidos para formar una ferrita de unos 40-50% y contiene aproximadamente la misma cantidad de microestructura de fase ferrita y de fase austenita, con una resistencia a la corrosión de grande a considerable. El aumento del contenido de nitrógeno y la microestructura de grano fino del acero inoxidable dúplex 2205 hacen que tenga mayor resistencia que los aceros inoxidables austeníticos comunes, como el 304L y el 316L. En condiciones de recocido, el límite elástico del acero inoxidable dúplex 2205 es aproximadamente el doble que el del acero inoxidable 316L. Debido a esta mayor resistencia, la tensión admisible del acero inoxidable 2205 dúplex puede ser mucho mayor, dependiendo de las especificaciones de diseño de los equipos del proceso de fabricación. Puede reducir el grosor de las paredes y el coste en muchas aplicaciones. Veamos la composición química y la comparación de propiedades mecánicas entre 316L y 2205 (especificado en ASTM A240)

| Grados | UNS | C | Mn | P | S | Si | Cr | Ni | Mo | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| Grados | Resistencia a la tracción, Mpa(ksi) | Límite elástico Mpa(ksi) | Alargamiento | Dureza,HRB(HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

Corrosividad

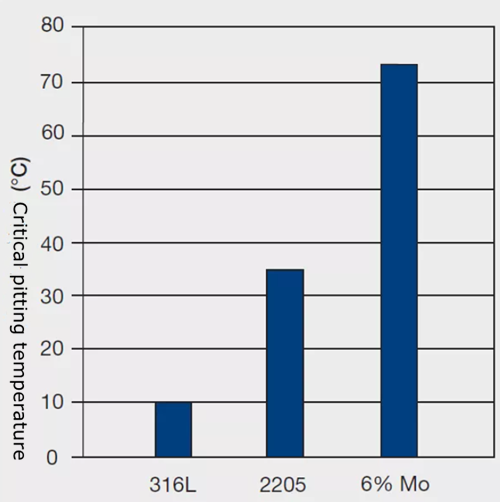

Resistencia a la corrosión por picadura

En las aplicaciones farmacéuticas y biotecnológicas, la corrosión más común del acero inoxidable es la picadura en medios clorados. El acero inoxidable dúplex 2205 tiene un mayor contenido de cromo, molibdeno y nitrógeno, por lo que es significativamente mejor que el acero inoxidable 316L en cuanto a resistencia a la corrosión por picaduras y grietas. La resistencia relativa a la corrosión del acero inoxidable puede determinarse midiendo la temperatura (temperatura crítica de corrosión) necesaria para la picadura en una solución de ensayo estándar de cloruro férrico 6%. La temperatura crítica de corrosión (CPT) del acero inoxidable dúplex 2205 se sitúa entre el acero inoxidable 316L y el acero inoxidable super austenítico al molibdeno 6%. Debe tenerse en cuenta que los datos de CPT medidos en solución de cloruro férrico son una clasificación fiable de la resistencia a la picadura por iones cloruro y no deben utilizarse para predecir la temperatura crítica de corrosión del material en otros entornos de cloruro.

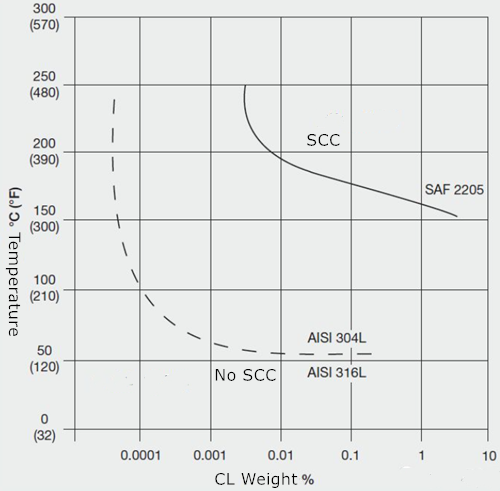

Agrietamiento por corrosión bajo tensión

Cuando las temperaturas son superiores a 150°F (60°C), el acero inoxidable 316L es propenso a agrietarse bajo la acción combinada de la tensión de tracción y los iones cloruro, y esta corrosión catastrófica se conoce como agrietamiento por corrosión bajo tensión de cloruro (SCC). Al seleccionar materiales en condiciones de fluidos calientes, debe evitarse el acero inoxidable 316 en presencia de iones cloruro y temperaturas de 150°F (60°C) o superiores. Como se muestra en la figura siguiente, el acero inoxidable dúplex 2205 puede resistir la SCC al menos a 120°C (250°F) en una solución salina simple.

Propiedades de procesamiento

El mecanizado del acero inoxidable dúplex 2205 es similar al del 316L en muchos aspectos, pero sigue habiendo algunas diferencias. El proceso de conformado en frío debe tener en cuenta la mayor resistencia y las características de endurecimiento por deformación del acero inoxidable dúplex, puede ser necesario que el equipo tenga una mayor capacidad de carga y, en funcionamiento, el acero inoxidable 2205 mostrará una mayor resiliencia que los grados de acero inoxidable austenítico estándar. La mayor resistencia del acero inoxidable dúplex 2205 hace que sea más difícil de cortar que el 316L.

El acero inoxidable dúplex 2205 puede soldarse del mismo modo que el acero inoxidable 316L. Sin embargo, el aporte de calor y la temperatura interlaminar deben controlarse estrictamente para mantener la relación de fases austenita-ferrita esperada y evitar la precipitación de fases intermetálicas perjudiciales. El gas de soldadura contiene una pequeña cantidad de nitrógeno para evitar estos problemas. En la cualificación de la soldadura del acero inoxidable dúplex, el método comúnmente utilizado es evaluar la relación austenita-ferrita mediante un probador de ferrita o un examen metalográfico. El método de ensayo ASTM A 923 se utiliza normalmente para verificar la presencia de fases intermetálicas perjudiciales. El metal de aportación recomendado para la soldadura es ER2209 (UNSS39209, EN 1600). La soldadura por autofusión se recomienda sólo si el tratamiento de recocido de la solución de soldadura se puede realizar después de la soldadura para restaurar la resistencia a la corrosión. No utiliza metal de aportación. Para realizar el recocido en solución, los componentes se calientan a una temperatura de al menos 1900 °F (1040 °C) y luego se enfrían rápidamente.

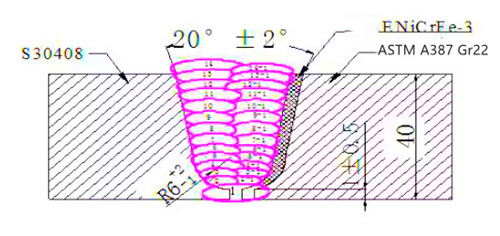

La penetración y la fluidez del acero inoxidable dúplex 2205 son inferiores a las del acero inoxidable 316L, por lo que la velocidad de soldadura es más lenta y es necesario modificar la forma de la unión. El inoxidable dúplex 2205 requiere un ángulo de ranura más ancho, una holgura de raíz mayor y un borde romo más pequeño que el inoxidable 316L para obtener una soldadura totalmente fundida. Si el equipo de soldadura permite el uso de alambre de relleno, el Alambre de relleno 2209 se utiliza para manejar la soldadura de la pista de la tubería de acero inoxidable 2205, o el alambre de relleno se puede utilizar en lugar del inserto consumible de aleación adecuada.

Pulido electrolítico

Muchas aplicaciones farmacéuticas y biotecnológicas requieren que la superficie en contacto con el producto esté electrolíticamente pulida, por lo que las superficies electrolíticamente pulidas de alta calidad son una propiedad importante del material. El acero inoxidable dúplex 2205 puede pulirse electrolíticamente hasta un acabado de 15 micropulgadas (0,38 micras) o superior, lo que supera la norma ASME BPE de acabado superficial de superficies pulidas electrolíticamente, pero la superficie de acero inoxidable 2205 pulida electrolíticamente no es tan brillante como la de acero inoxidable 316L. Esta diferencia se debe a la solubilidad del metal ligeramente superior de la ferrita en comparación con la austenita durante el proceso de electropulido.