Tipps zum Schweißen von austenitischem rostfreiem Stahl

Austenitischer rostfreier Stahl ist die am meisten verwendete Art von rostfreiem Stahl, hauptsächlich Cr18-Ni8, Cr25-Ni20, Cr25-Ni35. Das Schweißen von austenitischem rostfreiem Stahl hat offensichtliche Merkmale:

- Heißer Riss beim Schweißen.

Austenitischer rostfreier Stahl ist leicht zu einer sperrigen kolumnaren Kornstruktur zu bilden, wenn das Schweißen gemeinsame Teile der hohen Temperatur und Retentionszeit ist länger wegen der kleinen Wärmeleitfähigkeit und großen linearen Ausdehnungskoeffizienten. Im Prozess der Erstarrung, wenn der Inhalt Schwefel, Phosphor, Zinn, Antimon, Niob und andere Verunreinigungen Element höher sind, Dies führt zur Bildung von niedrigen Schmelzpunkt eutektischen zwischen Körnern. Wenn die Schweißnaht einer hohen Zugspannung ausgesetzt ist, bilden sich in der Schweißnaht leicht Erstarrungsrisse und in der Wärmeeinflusszone leicht Verflüssigungsrisse, d. h. thermische Schweißrisse. Die wirksamste Methode zur Verhinderung von Heißrissen ist die Verringerung der Verunreinigungen, die leicht ein Eutektikum mit niedrigem Schmelzpunkt im Stahl und in den Schweißwerkstoffen bilden, und die Herstellung eines austenitischen Cr-Ni-Stahls mit 4% ~ 12% Ferritstruktur.

- Interkristalline Korrosion.

Nach der Theorie der Chromverarmung ist die Ausscheidung von Chromkarbid auf der interkristallinen Oberfläche, die zu einer Chromverarmung an der Korngrenze führt, der Hauptgrund für die interkristalline Korrosion. Daher sind die wichtigsten Maßnahmen zur Verhinderung von interkristalliner Korrosion die Wahl von Werkstoffen mit extrem niedrigem Kohlenstoffgehalt oder Schweißmaterialien, die stabilisierte Elemente wie Niob und Titan enthalten.

- Spannungsrisskorrosion.

Spannungsrisskorrosion (SCC) tritt in der Regel als sprödes Versagen auf, und die Verarbeitungszeit des Versagens ist kurz und die Schäden sind schwerwiegend. Schweißeigenspannungen sind die Hauptursache für Spannungsrisskorrosion in austenitischem nichtrostendem Stahl. Die Mikrostrukturveränderung der Schweißnaht oder die Spannungskonzentration lokaler korrosiver Medien sind weitere Gründe.

- σ-Phasenversprödung von Schweißnähten

Bei der σ-Phase handelt es sich um eine spröde intermetallische Verbindung, die sich hauptsächlich in den Korngrenzen säulenförmiger Körner konzentriert. Bei austenitischem rostfreiem Cr-Ni-Stahl, insbesondere bei rostfreiem Ni-Cr-Mo-Stahl, kann es zu einem δ-σ-Phasenübergang kommen, und die Veränderung wird deutlicher, wenn der δ-Ferritgehalt in den Schweißnähten mehr als 12% beträgt, was zu einer offensichtlichen Versprödung des Schweißguts führt, weshalb die Delta-Ferritmenge der Oberflächenschicht der Heißwand des Hydrierreaktors auf 3%~10% kontrolliert wird.

Welches Schweißmaterial ist für das Schweißen von Edelstahl 304 geeignet?

Beim Schweißen von rostfreiem Stahl 304 wird Schweißmaterial vom Typ 308 empfohlen, da die zusätzlichen Elemente in rostfreiem Stahl 308 die Schweißzone besser stabilisieren können. 308L Drähte sind ebenfalls eine akzeptable Option.

Der Kohlenstoffgehalt von rostfreiem Stahl mit niedrigem Kohlenstoffgehalt beträgt weniger als 0,03%, während rostfreier Standardstahl einen Kohlenstoffgehalt von bis zu 0,08% aufweisen kann. Die Hersteller sollten der Verwendung von L-Kohlenstoff-Schweißmaterialien besondere Beachtung schenken, da ihr niedriger Kohlenstoffgehalt die Neigung zu interkristalliner Korrosion verringert. Die Hersteller von GMAW-Schweißverfahren verwenden auch 3XXSi-Schweißnähte wie 308LSi oder 316LSi weil Si die Benetzung von Schweißnähten verbessert. In Fällen, in denen die Schweißnaht einen hohen Buckel aufweist oder in denen die Beckenanbindung an der Spitze der Kehl- oder Überlappschweißung schlecht ist, kann die Verwendung eines Si enthaltenden Drahtes mit Luftabschirmung die Schweißnaht befeuchten und die Abschmelzleistung erhöhen. Schweißwerkstoffe des Typs 347 mit einem geringen Nb-Anteil können gewählt werden, wenn Karbidausscheidungen in Betracht gezogen werden.

Wie schweißt man rostfreien Stahl und Kohlenstoffstahl?

Einige Konstruktionsteile werden mit einer korrosionsbeständigen Schicht auf die Oberfläche von Kohlenstoffstahl geschweißt, um die Kosten zu senken. Beim Schweißen von Kohlenstoffstahl auf legierten Grundwerkstoff kann die Verwendung von Schweißmaterial mit höherem Legierungsgehalt die Verdünnungsrate in der Schweißnaht ausgleichen. Beim Schweißen von Kohlenstoffstahl und rostfreiem Stahl 304 oder 316 sowie anderen unähnlichen rostfreien Stählen ist zum Beispiel Draht oder Elektrode 309L eine geeignete Wahl.

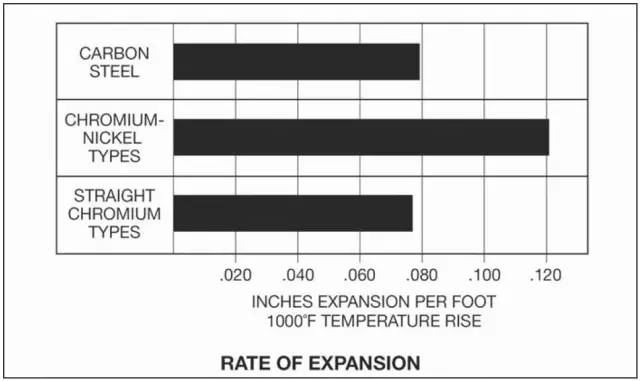

Wenn Sie einen höheren Cr-Gehalt erreichen wollen, verwenden Sie 312 Schweißen Werkstoff. Es sollte darauf hingewiesen werden, dass die Wärmeausdehnungsrate von austenitischem nichtrostendem Stahl 50% höher ist als die von Kohlenstoffstahl. Beim Schweißen führt der Unterschied in der Wärmeausdehnungsrate zu inneren Spannungen, die zu einem Riss führen. In diesem Fall ist es notwendig, den geeigneten Schweißwerkstoff auszuwählen oder das geeignete Schweißverfahren festzulegen (Abb. 1). Es zeigt sich, dass beim Schweißen von Kohlenstoffstahl und rostfreiem Stahl die durch unterschiedliche Wärmeausdehnungsraten verursachte Verformung stärker ausgeglichen werden muss.

Was ist die richtige Vorbereitung vor dem Schweißen?

Verwenden Sie vor dem Schweißen ein chlorfreies Lösungsmittel, um Fett, Flecken und Staub zu entfernen, damit die Korrosionsbeständigkeit des Grundmaterials aus rostfreiem Stahl nicht durch Kohlenstoffstahl beeinträchtigt wird. Einige Unternehmen verwenden eine getrennte Lagerung von Edelstahl und Kohlenstoffstahl, um eine Kreuzkontamination zu vermeiden. Wenn spezielle Schleifscheiben und Bürsten mit rostfreiem Stahl verwendet werden, um den Bereich um die Fasen zu reinigen, ist es manchmal notwendig, eine sekundäre Reinigung der Verbindungen durchzuführen. Da der Elektrodenausgleich beim Schweißen von rostfreiem Stahl schwieriger ist als beim Schweißen von Kohlenstoffstahl, ist die Reinigung der Verbindungsstellen wichtig.

Was ist die richtige Behandlung nach dem Schweißen?

Zunächst einmal sei daran erinnert, dass der Grund, warum nichtrostender Stahl nicht rostet, darin liegt, dass Cr und O auf der Oberfläche des Materials reagieren und eine dichte Oxidschicht bilden, die eine schützende Funktion hat. Rost bei nichtrostendem Stahl wird durch die Ausscheidung von Karbid und die Erhitzung während des Schweißvorgangs verursacht, was zur Bildung von Eisenoxid auf der Schweißoberfläche führt. Perfekt geschweißte Schweißnähte im Schweißzustand können innerhalb von 24 Stunden im rostigen Bereich an der Grenze der Wärmeeinflusszone des Schweißens Hinterschneidungen aufweisen. Daher muss nichtrostender Stahl nach dem Schweißen poliert, gebeizt, geschliffen oder gewaschen werden, um das neue Chromoxid zu regenerieren.

Wie kann man die Karbidausscheidung in austenitischem rostfreiem Stahl kontrollieren?

Wenn der Kohlenstoffgehalt 0,02% bei 800-1600℉ übersteigt, diffundiert C zu den austenitischen Korngrenzen und reagiert mit Cr an den Korngrenzen unter Bildung von Chromkarbiden. Wenn eine große Menge an Cr durch das Element C ausgehärtet wird, sinkt die Korrosionsbeständigkeit des nichtrostenden Stahls, und es kommt zu interkristalliner Korrosion, wenn er einer korrosiven Umgebung ausgesetzt wird. Die Versuchsergebnisse zeigen, dass interkristalline Korrosion in der Wärmeeinflusszone des Schweißens in einem Wassertank mit korrosiven Medien auftritt. Die Verwendung von Schweißwerkstoffen mit niedrigem Kohlenstoffgehalt oder speziellen Legierungen kann die Neigung zur Karbidausscheidung verringern und die Korrosionsbeständigkeit erhöhen. Nb und Ti können auch zur Verfestigung von C eingesetzt werden. Im Vergleich zu Cr haben die Elemente Nb und Ti eine größere Affinität zu C. Die Klasse347 Das Schweißmaterial ist für diesen Zweck bestimmt.

Warum sind Drähte aus rostfreiem Stahl magnetisch?

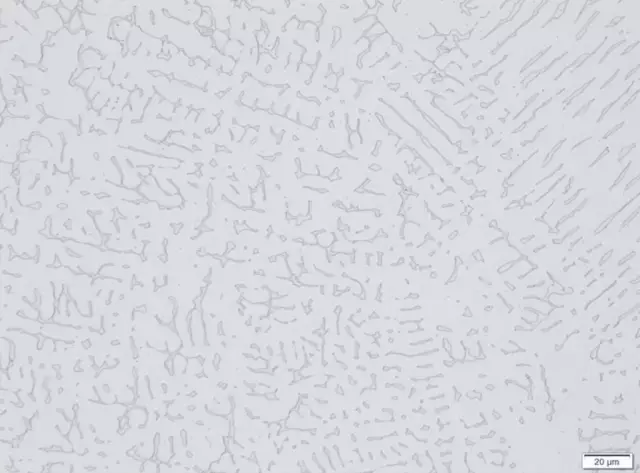

Nichtrostende Stähle mit vollständig austenitischem Gefüge sind nicht magnetisch. Durch die höhere Schweißtemperatur werden jedoch die Körner im Gefüge größer und die Rissanfälligkeit nach dem Schweißen nimmt zu. Um die thermische Rissempfindlichkeit zu verringern, fügt der Schweißzusatzwerkstoffhersteller dem Schweißmaterial ferritbildende Elemente zu (Abb. 2). Die Ferritphase reduziert die Austenitkorngröße und erhöht die Rissbeständigkeit. Das folgende Bild zeigt die Ferritphase (grauer Teil), die auf der Austenitmatrix des Schweißmaterials 309L verteilt ist.

Der Magnet haftet nicht fest auf dem austenitischen Schweißgut, sondern es ist ein leichter Sog zu spüren, wenn er geworfen wird. Dies führt auch dazu, dass einige Benutzer glauben, dass das Produkt falsch etikettiert ist oder dass das falsche Lötmaterial verwendet wird (insbesondere wenn das Etikett von der Verpackung entfernt wird). Die Menge an Ferrit im Schweißmaterial hängt von der Betriebstemperatur der Anwendung ab. Überschüssiges Ferrit verringert zum Beispiel die Zähigkeit bei niedrigen Temperaturen. Daher liegt die Ferritmenge bei Schweißwerkstoffen der Güteklasse 308, die in LNG-Pipelines verwendet werden, zwischen 3 und 6, während die Ferritzahl bei Standard-Schweißwerkstoffen des Typs 308 bei 8 liegt. Kurz gesagt, die Schweißwerkstoffe mögen ähnlich aussehen, aber selbst kleine Unterschiede in der Zusammensetzung können manchmal einen großen Unterschied ausmachen.