Östenitik paslanmaz çelik kaynağının püf noktaları

Östenitik paslanmaz çelik, özellikle Cr18-Ni8, Cr25-Ni20, Cr25-Ni35 tipi olmak üzere en yaygın kullanılan paslanmaz çelik türüdür. Östenitik paslanmaz çeliğin kaynağı belirgin özelliklere sahiptir:

- Sıcak çatlak kaynağı.

Östenitik paslanmaz çelik, küçük termal iletkenlik ve büyük doğrusal genleşme katsayısı nedeniyle yüksek sıcaklıktaki kaynak bağlantı parçaları ve tutma süresi daha uzun olduğunda hacimli bir sütunlu tane yapısı oluşturmak kolaydır. Katılaşma sürecinde, kükürt, fosfor, kalay, antimon, niyobyum ve diğer safsızlık elementlerinin içeriği daha yüksekse, bu, taneler arasında düşük erime noktalı ötektik oluşumuna yol açar. Kaynaklı bağlantı yüksek çekme gerilimine maruz kaldığında, kaynak dikişinde katılaşma çatlakları ve ısıdan etkilenen bölgede sıvılaşma çatlakları kolayca oluşur, bunlar kaynak termal çatlaklarıdır. Sıcak çatlağı önlemek için en etkili yöntem, çelik ve kaynak malzemelerinde düşük erime noktalı ötektik üretmesi kolay olan safsızlık elementlerini azaltmak ve Cr - Ni östenitik paslanmaz çeliğin 4% ~ 12% ferrit yapısı içermesini sağlamaktır.

- Taneler arası korozyon.

Krom tükenmesi teorisine göre, taneler arası yüzeyde krom karbürün çökelmesi ve bunun sonucunda tane sınırında krom tükenmesi, taneler arası korozyonun ana nedenidir. Bu nedenle, ultra düşük karbonlu kalitelerin veya niyobyum ve titanyum gibi stabilize elementler içeren kaynak malzemelerinin seçilmesi, taneler arası korozyonu önlemek için ana önlemlerdir.

- Stres korozyon çatlaması.

Stres korozyon çatlaması (SCC) genellikle kırılgan bir arıza olarak ortaya çıkar ve arızanın işlem süresi kısa ve hasar ciddidir. Kaynak artık gerilmesi, östenitik paslanmaz çelikte gerilme korozyonu çatlamasının ana nedenidir. Kaynaklı bağlantının mikroyapı değişimi veya yerel korozif ortamın stres konsantrasyonu da nedenler arasındadır.

- Kaynaklı birleştirmelerde σ fazı gevrekleşmesi

σ fazı, esas olarak sütunlu tanelerin tane sınırında yoğunlaşan bir tür kırılgan metaller arası bileşiktir. Cr-Ni östenitik paslanmaz çelik için, özellikle Ni-Cr-Mo paslanmaz çelik için, δ-σ faz geçişine eğilimlidir ve kaynak bağlantılarındaki δ ferrit içeriği 12%'den fazla olduğunda değişim daha belirgin olacaktır, bu da kaynak metalinde belirgin bir kırılganlık yaratacaktır, bu nedenle sıcak duvar hidrojenasyon reaktörü duvar yüzey tabakasının delta ferrit miktarı 3% ~ 10%'de kontrol edilecektir.

Hangi kaynak malzemesi 304 paslanmaz çelik kaynağı için uygundur?

304 paslanmaz çeliğin kaynağında 308 tipi kaynak malzemesi önerilir, çünkü 308 paslanmaz çelikteki ilave elemanlar kaynak bölgesini daha iyi stabilize edebilir. 308L teller da kabul edilebilir bir seçenektir.

Düşük karbonlu paslanmaz çelik karbon içeriği 0.03%'den azken, standart paslanmaz çelik 0.08%'ye kadar karbon içeriği içerebilir. Üreticiler L-karbon kaynak malzemelerinin kullanımına özel önem vermelidir çünkü düşük karbon içerikleri taneler arası korozyon eğilimini azaltır. GMAW kaynağı üreticileri ayrıca aşağıdaki gibi 3XXSi kaynaklarını da kullanmaktadır 308LSi veya 316LSi çünkü Si kaynakların ıslanmasını iyileştirir. Kaynak parçasının yüksek bir tümseğe sahip olduğu veya köşe veya bindirme kaynağının ucunda havuz bağlantısının zayıf olduğu durumlarda, Si içeren hava korumalı bir tel kullanmak kaynağı nemlendirebilir ve birikme oranını artırabilir. Karbür çökelmesi düşünülüyorsa, az miktarda Nb içeren Tip 347 kaynak malzemeleri seçilebilir.

Paslanmaz çelik ve karbon çeliği nasıl kaynaklanır?

Bazı yapısal parçalar, maliyetleri düşürmek için karbon çeliğinin yüzeyine korozyona dayanıklı bir tabaka ile kaynaklanır. Karbon çeliği alaşımlı ana metale kaynaklanırken, daha yüksek alaşım içerikli kaynak malzemesinin kullanılması kaynaktaki seyrelme oranını dengeleyebilir. Örneğin, karbon çeliği ve 304 veya 316 paslanmaz çeliğin yanı sıra diğer benzer olmayan paslanmaz çeliklerin kaynağında 309L tel veya elektrot uygun bir seçimdir.

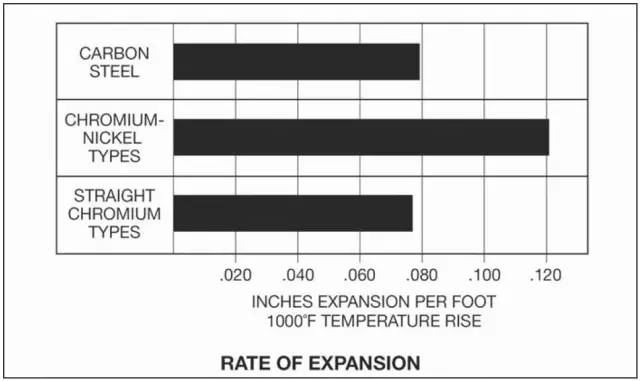

Daha yüksek bir Cr içeriği elde etmek istiyorsanız 312 kaynak Malzeme. Östenitik paslanmaz çeliğin ısıl genleşme oranının karbon çeliğinden 50% daha yüksek olduğu belirtilmelidir. Kaynak yaparken, ısıl genleşme oranındaki fark, çatlağa yol açacak iç gerilim üretecektir. Bu durumda, uygun kaynak malzemesini seçmek veya uygun kaynak işlemini belirlemek gerekir (Şekil 1). Karbon çeliği ve paslanmaz çelik kaynaklanırken, farklı termal genleşme oranlarının neden olduğu çarpılma deformasyonunun daha fazla telafi edilmesi gerektiğini göstermektedir.

Uygun kaynak öncesi hazırlık nedir?

Kaynak yapmadan önce, paslanmaz çelik ana malzemenin karbon çeliğinden korozyon direncini önlemek için yağ, iz ve tozu gidermek için klorsuz çözücü kullanın. Bazı şirketler çapraz kontaminasyonu önlemek için paslanmaz çelik ve karbon çeliği ayrı depolar kullanmaktadır. Eğimlerin etrafındaki alanı temizlemek için özel taşlama taşları ve paslanmaz çelik fırçalar kullanıldığında, bazen bağlantıların ikincil bir temizliğini yapmak gerekir. Paslanmaz çelik kaynağının elektrot telafi işlemi karbon çeliğinden daha zor olduğundan, birleştirme temizliği önemlidir.

Kaynak sonrası doğru işlem nedir?

Öncelikle, paslanmaz çeliğin paslanmamasının nedeninin Cr ve O'nun malzeme yüzeyinde reaksiyona girerek yoğun oksit tabakası oluşturması ve koruyucu bir rol oynaması olduğunu hatırlayalım. Paslanmaz çelik pası, kaynak işlemi sırasında karbürün çökelmesi ve ısınması sonucu kaynak yüzeyinde demir oksit oluşmasından kaynaklanır. Kaynak durumundaki mükemmelleştirilmiş kaynaklar, 24 saat içinde kaynak ısısından etkilenen bölgenin sınırındaki paslı alanda alttan kesme de üretebilir. Bu nedenle, yeni krom oksidi yeniden oluşturmak için, paslanmaz çeliğin kaynaktan sonra parlatılması, asitle temizlenmesi, zımparalanması veya yıkanması gerekir.

Östenitik paslanmaz çelikte karbür çökelmesi nasıl kontrol edilir?

Karbon içeriği 800-1600 ℉'de 0.02%'yi aştığında, C östenitik tane sınırlarına yayılır ve krom karbürler oluşturmak için tane sınırlarında Cr ile reaksiyona girer. C elementi tarafından büyük miktarda Cr kürlenirse, paslanmaz çeliğin korozyon direnci azalacak ve korozif bir ortama maruz kaldığında taneler arası korozyon meydana gelecektir. Deneysel sonuçlar, korozif ortamlı su tankında kaynağın ısıdan etkilenen bölgesinde taneler arası korozyonun meydana geldiğini göstermektedir. Düşük karbonlu veya özel alaşımlı kaynak malzemelerinin kullanılması karbür çökelme eğilimini azaltabilir ve korozyon direncini artırabilir. C'yi katılaştırmak için Nb ve Ti de eklenebilir. Cr ile karşılaştırıldığında, Nb ve Ti elementleri C ile daha büyük bir afiniteye sahiptir. grade347 kaynak malzemesi bu amaç için tasarlanmıştır.

Paslanmaz çelik teller neden manyetiktir?

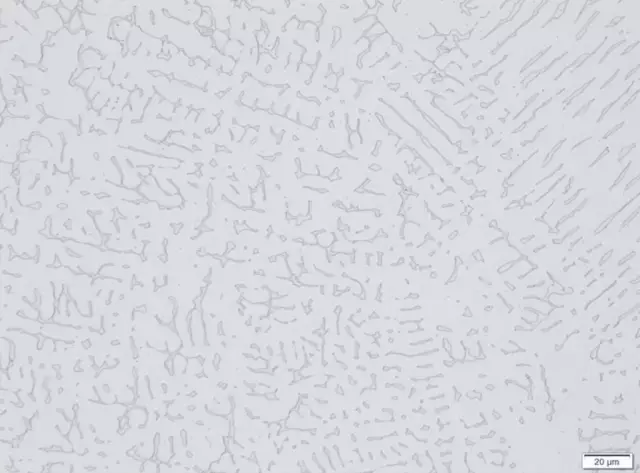

Tam östenitik yapıya sahip paslanmaz çelikler manyetik değildir. Bununla birlikte, daha yüksek kaynak sıcaklığı, mikroyapıdaki tanelerin büyümesine neden olur ve kaynak sonrası çatlama hassasiyeti artar. Termal çatlak hassasiyetini azaltmak için, kaynak sarf malzemesi üreticisi kaynak malzemesine ferrit oluşturucu elementler ekler (Şekil 2). Ferrit fazı östenit tane boyutunu küçültür ve çatlama direncini arttırır. Aşağıdaki resim 309L kaynak malzemesinde östenit matris üzerine dağılmış ferrit fazını (gri kısım) göstermektedir.

Mıknatıs östenitik kaynak metaline sıkıca yapışmaz, ancak fırlatıldığında hafif bir emme hissedilebilir. Bu da bazı kullanıcıların ürünün yanlış etiketlendiğini veya yanlış lehim malzemesi kullanıldığını düşünmesine yol açar (özellikle etiket paketten çıkarıldığında). Kaynak malzemesindeki ferrit miktarı uygulamanın servis sıcaklığına bağlıdır. Örneğin fazla ferrit, düşük sıcaklıklarda tokluğu azaltır. Sonuç olarak, LNG boru hatlarında kullanılan 308 sınıfı kaynak malzemeleri için ferrit miktarı 3 ila 6 arasındayken, standart Tip 308 kaynak malzemeleri için ferrit sayısı 8'dir. Kısacası, kaynak malzemeleri benzer görünebilir, ancak bileşimdeki küçük farklılıklar bile bazen büyük bir fark yaratabilir.