Jak uniknąć porowatości samoosłonowych drutów spawalniczych z rdzeniem topnikowym

W ostatnim artykule przedstawiliśmy czym jest drut spawalniczy bez miedzi oraz jego zalety. Jak wiemy, istnieją głównie dwa rodzaje drutu spawalniczego w zależności od jego ochrony: Jeden to drut spawalniczy, który polega na topniku lub ochronie gazowej, drut spawalniczy gra jako metal wypełniający i przewodzący prąd, taki jak spawanie łukiem krytym, drut spawalniczy z rdzeniem litym i część drutu spawalniczego z rdzeniem topnikowym używanego w spawaniu w osłonie gazu CO2; Innym rodzajem jest drut spawalniczy z rdzeniem topnikowym bez zewnętrznej ochrony gazowej, polega na elementach stopowych samego drutu i wysokiej temperaturze, aby zapobiec inwazji tlenu, azotu i innych gazów w powietrzu i dostosować skład metalu spoiny, który jest nazywany samoosłonowym drutem z rdzeniem topnikowym, jest rodzajem trochę drogiego, ale potencjalnego drutu spawalniczego.

Obecnie samoosłonowy drut z rdzeniem topnikowym jest szeroko stosowany w budowie rurociągów, inżynierii oceanicznej, produkcji dużych konstrukcji stalowych na zewnątrz, budowie wysokich konstrukcji stalowych, napawania powierzchni, zwłaszcza spawania lekkich konstrukcji, takich jak cienka stal węglowa i ocynkowana płyta stalowa. Samoosłonowy drut z topnikiem chroni kropelki i stopione jeziorko przez gaz i żużel wytwarzany przez żużlowy i gazotwórczy środek w rdzeniu łuku pod działaniem wysokiej temperatury, a porowatość spawalnicza lub pory spawalnicze są częstym problemem w półautomatycznym spawaniu samoosłonowego drutu z topnikiem, więc analizujemy i podejmujemy pewne środki kontroli, aby ich uniknąć.

Przyczyna powstawania porów spawalniczych dla samoosłonowych drutów spawalniczych z rdzeniem topnikowym

Szybkość chłodzenia spawania

Ze względu na ciężar samego ciekłego metalu w pionowej sekcji spawania, prędkość spawania jest szybsza, a głębokość topienia spoiny płytsza, co przyspiesza szybkość chłodzenia ciekłego metalu w spoinie, zmniejsza ucieczkę gazu i powoduje więcej porów w spoinie.

Odpryski spawalnicze

Gdy odprysk tlenku metalu przylegający do przedniej części dyszy przewodzącej osiągnie pewną ilość, dostaje się do jeziorka ciekłego wraz z poruszającym się drutem spawalniczym. Staje się to poważniejsze wraz ze wzrostem ilości metalu w spoinie, co skutkuje występowaniem porowatości w spoinie.

Połączenie spawane

Połączenie spoiny gorącej warstwy spawalniczej, warstwy wypełniającej i warstwy osłonowej łatwo ulega superpozycji, co zwiększa szansę na powstanie gęstych porów w stopce spoiny.

Otoczenie zewnętrzne

Gdy drut spawalniczy jest umieszczony w środowisku otwartym o wysokiej wilgotności, co łatwo powoduje, że drut spawalniczy jest wilgotny. Ponadto, jeśli nie zastosowano środków ochrony przed wiatrem, gdy prędkość wiatru jest większa niż 8m/s, jest to również ważna przyczyna występowania porów w przejściu spoiny.

Parametry procesu spawania

Jeśli istnieje wąski zakres regulacji parametrów procesu spawania półautomatycznego spawania samoosłonowego flux-cored. Ogólnie rzecz biorąc, napięcie łuku wynosi od 18 do 22V, a prędkość podawania drutu wynosi od 2000 do 2300mm/min. W przeciwnym razie, wysokie napięcie jest łatwo spowodować efekt ochrony żużla na powierzchni przejścia spoiny nie jest dobry, łatwo produkować pory.

Jak uniknąć porów spawalniczych?

- Przed spawaniem wyregulować napięcie łuku i parametry spawania.

Zasilanie spawania przyjmuje DC i zasilanie inwerterowe, bezpośrednie połączenie DC (DC-): części spawalnicze są podłączone do dodatniego bieguna zasilania, a pistolet spawalniczy jest podłączony do ujemnego bieguna zasilania. Przewód uziemienia spawalniczego znajduje się jak najbliżej miejsca spawania i należy potwierdzić, że przewodzenie jest dobre (czy przewód uziemiający jest utleniony, czy połączenie jest mocne, a w miejscu styku przewodu uziemiającego z metalem podstawowym nie może być rdzy). Jeśli przewodzenie nie jest dobre, spowoduje to niestabilność łuku.

Parametry spawania bezpośrednio wpływają na jakość spawania. Zbyt mały prąd jest łatwo spowodować niepełne fuzji, żużel i inne wady, podczas gdy zbyt duży prąd jest łatwo spowodować spalanie, wzrost rozprysku, w dół do spawania spowodowane przez żużel i stopionego żelaza kapać, nie mogą być stosowane do spawania, również łatwo pojawić pory. Napięcie jest zbyt niskie, to łatwo spowodować niestabilność łuku, drut górny, niekompletne stopionego basenu i włączenie żużla. Napięcie jest zbyt wysokie, łuk jest zbyt daleko od puli stopionego, powietrze zaangażowane w puli stopionego, i dziury występuje.

| Specyfikacje | Rozmiar | Opakowanie | Polaryzacja |

| AWS A5.20 E71T-11 AWS A5.20 E71T-GS | 0,8 mm 0,9 mm 1,0 mm | 1kg 5 kg | Przyłącze DC-, dodatni przewód uziemiający, ujemny uchwyt spawalniczy |

- Kąt nachylenia palnika spawalniczego

Przed spawaniem warstwy wierzchniej, jeśli warstwa wypełniająca w pionowej sekcji spawania jest zbyt niska lub zbyt wysoka, należy ją przyciąć, aż wysokość spawania warstwy wypełniającej będzie o około 0,5~1,0 mm niższa niż metal bazowy, zanim będzie można przeprowadzić spawanie kolejnej procedury.

- Kontrola długości wysuwu i kąta nachylenia drutu spawalniczego

Ogólnie należy kontrolować w 6 ~ 10 razy średnicy drutu spawalniczego, ogólnie 15 ~ 20 mm, takie jak suche wydłużenie jest zbyt długie, sprawi, że drut spawalniczy stopi się zbyt szybko, zmniejszy siłę nadmuchu łuku. Zbyt krótki spowoduje zbyt szybkie gromadzenie się odprysków tlenku metalu z przodu dyszy przewodzącej; Zbyt długi zmniejszy napięcie łuku i wpłynie na jakość spawania. Ponadto należy sprawdzić i oczyścić dyszę przewodzącą przed spawaniem. Kąt drutu spawalniczego jest ogólnie wymagany do utrzymania 800 ~ 900 między drutem spawalniczym a przedmiotem obrabianym, aby uniknąć przepływu w dół stopionego żużlu i stopionego żelaza w pobliżu pozycji pionowej, co wpływa na płynną operację spawania i jest podatne na wady, takie jak inkluzja żużla i porowatość.

- Niezbędne przygotowanie przed spawaniem.

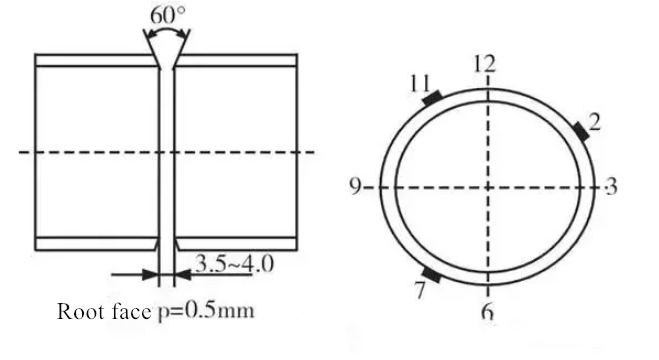

Powierzchnia elementów spawanych powinna być jednolita i gładka, nie powinno być na niej rdzy, żużlu, smaru i innych szkodliwych substancji, które wpływają na jakość spawania.