Een TIG+MAG lasontwerp van 304 roestvrij stalen pijp

Vergeleken met al argonlassen en argon-elektrisch lassen, zijn de productieefficiency en de laskwaliteit van het TIG+MAG-lassen van de roestvrij staalpijp zeer beter, en het is wijd gebruikt in het lassen van de elektrische centralepijpleiding. De horizontale vaste alle-positieverbinding van 304 roestvrij staalpijp met grote diameter wordt hoofdzakelijk gebruikt in de smeeroliepijpleiding van de krachtcentrale. Het is moeilijk te lassen en vereist hogere laskwaliteit en binnenoppervlaktevorming. PT en RT de inspectie wordt vereist na het lassen.

Het TIG-lassen of het handbooglassen heeft laag rendement en de slechte lassenkwaliteit kan niet worden gewaarborgd. Wij gebruiken TIG binnen en buiten vullend draadlassen bodemlaag, MAG het lassen het vullen en dekkingsoppervlakte laag om goede lassenverbindingen te krijgen. Vergeleken met koolstofstaal en laag gelegeerd staal, zijn het tarief van de thermische uitbreiding en het geleidingsvermogen van TP304 roestvrij staal groter, en de poolstroom en het vormen zijn slecht vooral in het alle-positie lassen. In het proces van MAG lassen, moet de uitbreidingslengte van de lasdraad minder dan 10mm zijn, en de aangewezen amplitude van de lassentoortszwaai, frequentie, snelheid en randbehoudtijd zou moeten worden gehandhaafd. De hoek van de lastoorts zou op elk ogenblik moeten worden aangepast om de rand van de lasoppervlakte netjes te doen smelten, goed te vormen om de kwaliteit van de vullende en dekkingslaag te verzekeren.

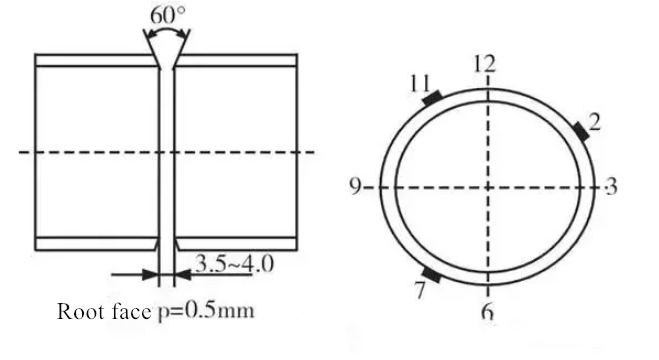

De steekproef TP304 staalpijp met grootte 530mm *11mm, de hand argon booglassen steun werd gebruikt, gemengd gas (CO2+Ar) lassen het vullen en dekkingslassen, horizontaal vast alle-positielassen. Alvorens te lassen, zouden wij sommige voorbereidingsprojecten moeten doen:

1. Verwijder vuil zoals olie en roest, en polijst de groef en het omringende 10 mm-bereik;

2. De assemblage volgens de grootte, het plaatsende lassen die de vaste vloer gebruiken (2, 7, 11 punten voor het plaatsende vaste blok), kan het stevige lassen van het groefpunt ook gebruiken;

3. De buis wordt beschermd door argongas.

TIG lasproces

Lasparameters

Er wordt een 2,5mm WCE-20 wolfraamelektrode gebruikt. De wolfraamelektrode reikt 4~6mm zonder voorverwarming, en de mondstukdiameter is 12mm.

| Lasdraad | O.D. | Lasstroom I/A | Boogspanning U/V | Gasstroom L/min | Ar zuiverheid, % | Polariteit |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Positief9-12Backing 9-3 | 99.99 | DCSP |

Operatieproces

- Het horizontale vaste alle-positie lassen van de pijp is moeilijk. Om de inwendige verzakking van de lasnaad te voorkomen, wordt voor het vullen van de draad gebruik gemaakt van het overhead positie lasgedeelte (60°aan weerszijden van zes punten), en worden de verticale en horizontale lasdelen gebruikt voor het vullen van de draad als steunlassen.

- Voordat de boog begint, moet de buis worden gevuld met argon om de lucht te reinigen. In het lasproces mag de lasdraad niet in contact komen met de wolfraamelektrode of direct in het gebied van de boogkolom gaan, anders wordt de wolfraaminsluiting in de lasnaad gevangen en wordt de boogstabiliteit beschadigd.

- Begin te lassen van dicht bij 6 punten, zodat de wolfraamelektrode altijd loodrecht op de as van de stalen pijp staat, waardoor de grootte van het smeltbad beter kan worden gecontroleerd en het mondstuk het smeltbad gelijkmatig tegen oxidatie beschermt.

- Het uiterste deel van het wolfraam is ongeveer 2mm verwijderd van het lasstuk, en de lasdraad moet naar het voorste einde van het lasbad langs de groef worden gestuurd. De boog wordt voorverwarmd aan één kant van de groef na ontsteking, en de eerste druppel lasdraad wordt onmiddellijk gestuurd om het metaal te smelten nadat het metaal is gesmolten, en dan wordt de tweede druppel lasdraad gestuurd om het metaal aan het andere eind van de groef te smelten, en dan zwaait de boog zijwaarts en blijft een tijdje aan beide kanten zodat de lasdraad gelijkmatig en met tussenpozen naar het smeltbad wordt gestuurd. Op 12 punten wordt het uiteinde gepolijst tot een helling, en de draad wordt opgehangen bij het lassen aan de helling, het wordt gesmolten tot een gat sluiting met een boog. Er moet op worden gelet dat de interne beschermende gasstroom aan het einde van het lassen wordt verminderd tot 3L/min om te voorkomen dat de las hol wordt door een te hoge luchtdruk.

MAG lasproces

Lasparameters

De diameter van het mondstuk is 20mm, de afstand tussen het mondstuk en het monster is 6~8mm, de temperatuur tussen de lagen is minder dan 150℃, en de dikte van de lasnaad is 11mm.

Het mengen van beschermend gas met Ar80%+CO2 20% verhouding (volume) maakt AR-boog stabiel, kleine spetter, gemakkelijk om axiale straalovergang te verkrijgen. De oxidatie van de boog overwint de gebreken van argonlassen, zoals hoge oppervlaktespanning, dik vloeibaar metaal en gemakkelijke drift van kathodevlekken, en verbetert de laspenetratiediepte.

| Lasdraad | O.D. | Lasstroom I/A | Boogspanning U/V | Afschermingsgas | Gasstroom L/min | Polariteit |

| E-308L | 1.0 | 100-110 | 17-19 | Positief 80%Ar+20%CO2, Steun Ar | 9-12,3 | DCEP |

Het operatieproces

- Inspectie vóór het lassen: Inspecteer het mondstuk, geleidend mondstuk schoonmaken, gasstroom, raak het bodemoppervlak, temperatuur tussen lagen.

- Wanneer het gaslassen in de vulling, dekkingsoppervlakte laag, zal de lengte van lasdraad uitgebreid de stabiliteit van het lassen proces beïnvloeden. Een te lange verlengingslengte zal de waarde van de draadweerstand en de draadoververhitting verhogen, waardoor spatten en slechte lasvorming ontstaan; een te korte verlengingslengte zal de stroom verhogen, de afstand tussen het mondstuk en het werkstuk wordt verkort om oververhitting te veroorzaken, waardoor spatten het mondstuk kunnen blokkeren, waardoor de gasstroom en de lasparelvorming worden beïnvloed.

- Tijdens het lassen, is de hoek van het lassenkanon loodrecht aan de pijpas om poriën en slakinsluiting in de lassennaad te vermijden. De kleine amplitudeschommeling, beide kanten blijft lichtjes sneller in de middensnelheid, die de convexe, ongelijke lassennaad kan vermijden; In het lassenproces, zouden de eenvormige en aangewezen schommelingsamplitude en de frequentie van de lassentoorts moeten worden gebruikt om ervoor te zorgen dat de grootte van de lassenoppervlakte en de rand van de deklaag behoorlijk worden gesmolten.