Conception du soudage TIG+MAG d'un tube en acier inoxydable 304

Par rapport au soudage à l'argon et au soudage électrique à l'argon, l'efficacité de production et la qualité de soudage des tuyaux en acier inoxydable TIG+MAG sont considérablement améliorées, et cette technique est largement utilisée dans le soudage des pipelines des centrales électriques. Le joint horizontal fixe à toutes les positions des tuyaux en acier inoxydable 304 de grand diamètre est principalement utilisé dans les oléoducs de lubrification des centrales électriques. Il est difficile à souder et nécessite une meilleure qualité de soudage et de formage de la surface intérieure. Une inspection PT et RT est nécessaire après le soudage.

Le soudage TIG ou le soudage manuel à l'arc sont peu efficaces et la qualité du soudage n'est pas garantie. Nous utilisons un fil de remplissage intérieur et extérieur TIG pour souder la couche inférieure, un fil de remplissage MAG pour souder et recouvrir la couche de surface afin d'obtenir de bons joints de soudure. Par rapport à l'acier au carbone et à l'acier faiblement allié, le taux de dilatation thermique et la conductivité de l'acier inoxydable TP304 sont plus importants, et l'écoulement et la formation du bain sont médiocres, en particulier dans le cas du soudage toutes positions. Dans le processus de soudage MAG, la longueur d'extension du fil de soudage doit être inférieure à 10 mm, et l'amplitude, la fréquence, la vitesse et le temps de rétention des bords de la torche de soudage doivent être maintenus. L'angle de la torche de soudage doit être ajusté à tout moment pour que le bord de la surface soudée fusionne proprement, que la formation soit bonne et que la qualité de la couche de remplissage et de couverture soit garantie.

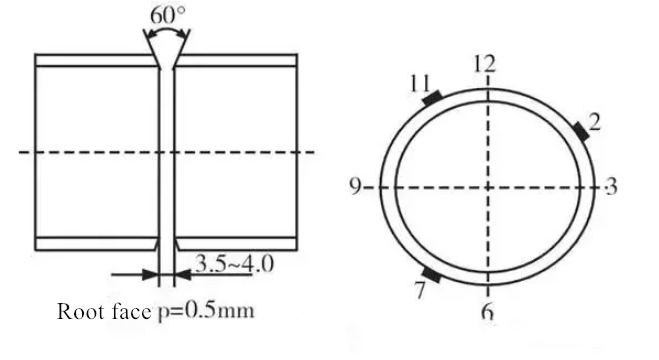

L'échantillon de tube d'acier TP304 de taille 530 mm * 11 mm a été soudé manuellement à l'arc au tungstène sous argon, à l'aide d'un gaz mixte (CO2+Ar), par remplissage et couverture, en position horizontale fixe. Avant de procéder au soudage, il convient d'effectuer quelques préparatifs :

1. Nettoyer les salissures telles que l'huile et la rouille, et polir la rainure et la zone environnante sur 10 mm ;

2. Assemblage en fonction de la taille, la soudure de positionnement utilisant le plancher fixé (2, 7, 11 points pour le bloc de positionnement fixé), peut également utiliser la soudure solide du point de rainure ;

3. Le tube est protégé par du gaz argon.

Procédé de soudage TIG

Paramètres de soudage

L'électrode de tungstène WCE-20 de 2,5 mm est utilisée. L'électrode de tungstène s'étend de 4 à 6 mm sans préchauffage et le diamètre de la buse est de 12 mm.

| Fil de soudure | O.D | Courant de soudage I/A | Tension d'arc U/V | Débit de gaz L/min | Pureté Ar, % | Polarité |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Positif9-12Soutien 9-3 | 99.99 | PSCD |

Processus opérationnel

- Le soudage horizontal en position fixe de la conduite est difficile. Afin d'éviter l'affaissement interne du cordon de soudure, la partie de soudage en hauteur (60° de part et d'autre de six points) est utilisée pour remplir le fil, et les parties de soudage verticales et horizontales sont utilisées pour remplir le fil en tant que soudage d'appui.

- Avant d'amorcer l'arc, le tube doit être rempli d'argon pour purifier l'air. Pendant le processus de soudage, le fil de soudage ne doit pas entrer en contact avec l'électrode de tungstène ou aller directement dans la zone de la colonne de l'arc, sinon l'inclusion de tungstène sera prise dans le cordon de soudure et la stabilité de l'arc sera endommagée.

- Commencer le soudage à partir de 6 points rapprochés pour que l'électrode de tungstène soit toujours perpendiculaire à l'axe du tube d'acier, ce qui permet de mieux contrôler la taille du bain de fusion et de faire en sorte que la buse protège uniformément le bain de fusion de l'oxydation.

- La partie extrême du tungstène se trouve à environ 2 mm de la pièce à souder, et le fil de soudure doit être envoyé à l'extrémité avant du bain de soudure le long de la rainure. L'arc est préchauffé à une extrémité de la rainure après l'allumage, et la première goutte de fil de soudure est immédiatement envoyée pour faire fondre le métal après la fusion du métal, puis la deuxième goutte de fil de soudure est envoyée pour faire fondre le métal à l'autre extrémité de la rainure, puis l'arc se déplace latéralement et reste des deux côtés pendant un certain temps afin que le fil de soudure soit envoyé de manière régulière et intermittente dans le bain de fusion. En 12 points, l'extrémité est polie pour former une pente, et le fil est suspendu lors du soudage à la pente, il est fondu dans une fermeture de trou avec un arc. Il faut veiller à réduire le débit du gaz de protection interne à 3L/min à la fin du soudage pour éviter que la soudure ne soit concave en raison d'une pression d'air excessive.

Procédé de soudage MAG

Paramètres de soudage

Le diamètre de la buse est de 20 mm, la distance entre la buse et l'échantillon est de 6~8 mm, la température entre les couches est inférieure à 150℃, et l'épaisseur du cordon de soudure est de 11 mm.

Le mélange de gaz protecteur avec un rapport Ar80%+CO2 20% (volume) rend l'arc AR stable, réduit les éclaboussures et facilite l'obtention d'une transition de jet axial. L'oxydation de l'arc permet de surmonter les défauts du soudage à l'argon, tels qu'une tension de surface élevée, un métal liquide épais et une dérive facile des points de cathode, et améliore la profondeur de pénétration de la soudure.

| Fil de soudure | O.D | Courant de soudage I/A | Tension d'arc U/V | Gaz de protection | Débit de gaz L/min | Polarité |

| E-308L | 1.0 | 100-110 | 17-19 | Positive 80%Ar+20%CO2,Backing Ar | 9-12,3 | DCEP |

Le processus de fonctionnement

- Inspection avant le soudage : Inspecter la buse, le nettoyage de la buse conductrice, le débit de gaz, l'impact sur la surface inférieure, la température entre les couches.

- Lors du soudage au gaz dans le remplissage, la couverture de la couche superficielle, la longueur du fil de soudage prolongé affectera la stabilité du processus de soudage. Une rallonge trop longue augmentera la valeur de résistance du fil et la surchauffe du fil, ce qui provoquera des éclaboussures et une mauvaise formation de la soudure ; une rallonge trop courte augmentera le courant, la distance entre la buse et la pièce sera réduite et provoquera une surchauffe, ce qui peut entraîner des éclaboussures qui bloqueront la buse, affectant ainsi le flux de gaz et la formation du cordon de soudure.

- Pendant le soudage, l'angle du pistolet de soudage est perpendiculaire à l'axe du tuyau afin d'éviter les pores et l'inclusion de scories dans le cordon de soudure. Dans le processus de soudage, il convient d'utiliser une amplitude et une fréquence d'oscillation uniformes et appropriées de la torche de soudage pour s'assurer que la taille de la surface de soudage et le bord de la couche de couverture sont correctement fusionnés.