Paslanmaz çelik 304 borunun TIG+MAG kaynak tasarımı

Tüm argon kaynağı ve argon-elektrik kaynağı ile karşılaştırıldığında, paslanmaz çelik boru TIG + MAG kaynağının üretim verimliliği ve kaynak kalitesi büyük ölçüde iyileştirilmiştir ve enerji santrali boru hattı kaynağında yaygın olarak kullanılmaktadır. Büyük çaplı 304 paslanmaz çelik borunun yatay sabit tüm konumlu bağlantısı esas olarak enerji santrali yağlama yağı boru hattında kullanılır. Kaynak yapılması zordur ve daha yüksek kaynak kalitesi ve iç yüzey şekillendirme gerektirir. Kaynaktan sonra PT ve RT muayenesi gereklidir.

TIG kaynağı veya manuel ark kaynağı düşük verimliliğe sahiptir ve düşük kaynak kalitesi garanti edilemez. İyi kaynak bağlantıları elde etmek için TIG iç ve dış dolgu teli kaynak alt tabakası, MAG kaynak dolgusu ve kapak yüzey tabakası kullanıyoruz. Karbon çeliği ve düşük alaşımlı çelik ile karşılaştırıldığında, TP304 paslanmaz çeliğin ısıl genleşme oranı ve iletkenliği daha büyüktür ve özellikle tüm pozisyon kaynaklarında havuz akışı ve şekillendirme zayıftır. MAG kaynağı sürecinde, kaynak telinin uzatma uzunluğu 10 mm'den az olmalı ve uygun kaynak torcu salınım genliği, frekansı, hızı ve kenar tutma süresi korunmalıdır. Kaynak torcunun açısı, kaynak yüzey kenarının düzgün bir şekilde kaynaşmasını sağlamak için herhangi bir zamanda ayarlanmalı, dolgu ve örtü tabakasının kalitesini sağlamak için iyi şekillendirme yapılmalıdır.

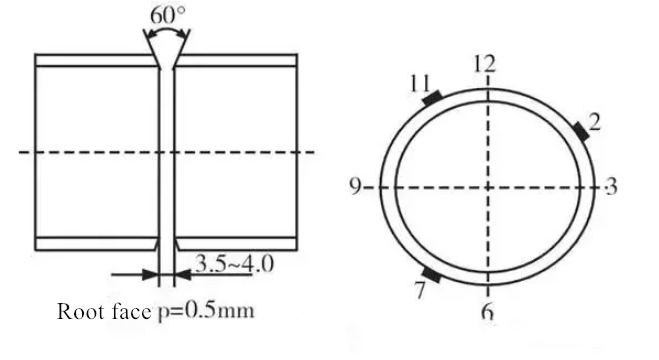

530mm * 11mm boyutlarında TP304 çelik boru örneği, manuel argon tungsten ark kaynağı desteği kullanıldı, karışık gaz (CO2 + Ar) kaynak dolgusu ve kapak kaynağı, yatay sabit tüm pozisyon kaynağı. Kaynak yapmadan önce bazı hazırlık projeleri yapmalıyız:

1. Yağ ve pas gibi kirleri temizleyin ve oluğu ve çevresindeki 10 mm'lik aralığı parlatın;

2. Boyuta göre montaj, zemini sabit kullanarak konumlandırma kaynağı (konumlandırma bloğu için 2, 7, 11 nokta sabit), ayrıca oluk noktası katı kaynağı da kullanabilir;

3. Tüp argon gazı ile korunmaktadır.

TIG kaynak işlemi

Kaynak parametreleri

2,5 mm WCE-20 tungsten elektrot kullanılır. Tungsten elektrot ön ısıtma olmadan 4 ~ 6 mm uzar ve nozul çapı 12 mm'dir

| Kaynak teli | O.D | Kaynak akımı I/A | Ark gerilimi U/V | Gaz akışı L/dak | Ar saflık, % | Polarite |

| TIG-ER308 | 2.5 | 80-90 | 12-14 | Pozitif9-12Destek 9-3 | 99.99 | DCSP |

Operasyon süreci

- Borunun yatay sabit tüm pozisyon kaynağı zordur. Kaynak dikişinin iç sarkmasını önlemek için, teli doldurmak için baş üstü pozisyon kaynak parçası (altı noktanın her iki tarafında 60 °) kullanılır ve teli destek kaynağı olarak doldurmak için dikey ve yatay kaynak parçaları kullanılır.

- Arkı başlatmadan önce, havayı temizlemek için tüp argon ile doldurulmalıdır. Kaynak işleminde, kaynak teli tungsten elektrot ile temas etmemeli veya doğrudan arkın ark kolonu alanına girmemelidir, aksi takdirde tungsten inklüzyonu kaynak dikişine yakalanacak ve ark stabilitesi zarar görecektir.

- Tungsten elektrodu her zaman çelik borunun eksenine dik hale getirmek için 6 noktaya yakın bir yerden kaynak yapmaya başlayın, bu da erimiş havuzun boyutunu daha iyi kontrol edebilir ve nozülün erimiş havuzu oksidasyondan eşit şekilde korumasını sağlayabilir.

- Tungsten'in en uç kısmı kaynak parçasından yaklaşık 2 mm uzaklıktadır ve kaynak teli oluk boyunca kaynak havuzunun ön ucuna gönderilmelidir. Ark, ateşlemeden sonra oluğun bir ucunda önceden ısıtılır ve metal eridikten sonra ilk damla kaynak teli hemen metali eritmek için gönderilir ve ardından ikinci damla kaynak teli oluğun diğer ucundaki metali eritmek için gönderilir ve ardından ark yanal olarak sallanır ve bir süre her iki tarafta da kalır, böylece kaynak teli erimiş havuza eşit ve aralıklı olarak gönderilir. 12 noktada, uç bir eğim halinde parlatılır ve tel eğime kaynak yapılırken askıya alınır, bir ark ile bir delik kapatma içine eritilir. Aşırı hava basıncı nedeniyle kaynağın içbükey olmasını önlemek için kaynak sonunda iç koruyucu gaz akışının 3L / dk'ya düşürülmesine dikkat edilmelidir.

MAG kaynak işlemi

Kaynak parametreleri

Nozulun çapı 20 mm, nozul ile numune arasındaki mesafe 6 ~ 8mm, katmanlar arasındaki sıcaklık 150 ℃'den az ve kaynak dikişinin kalınlığı 11 mm'dir.

Koruyucu gazın Ar80%+CO2 20% oranı (hacim) ile karıştırılması, AR arkını kararlı, küçük sıçramalı ve eksenel jet geçişini kolay hale getirir. Arkın oksidasyonu, argon kaynağının yüksek yüzey gerilimi, kalın sıvı metal ve katot noktalarının kolay kayması gibi kusurlarının üstesinden gelir ve kaynak nüfuziyet derinliğini artırır.

| Kaynak teli | O.D | Kaynak akımı I/A | Ark gerilimi U/V | Koruyucu gaz | Gaz akışı L/dak | Polarite |

| E-308L | 1.0 | 100-110 | 17-19 | Pozitif 80%Ar+20%CO2, Destek Ar | 9-12,3 | DCEP |

Operasyon süreci

- Kaynak öncesi muayene: Nozulu, iletken nozul temizliğini, gaz akışını, alt yüzeye çarpmayı, katmanlar arasındaki sıcaklığı kontrol edin.

- Dolgu, örtü yüzey tabakasında gaz kaynağı yapılırken, uzatılan kaynak telinin uzunluğu kaynak işleminin stabilitesini etkileyecektir. Çok uzun uzatma uzunluğu, tel direnç değerini ve telin aşırı ısınmasını artırarak sıçramaya ve zayıf kaynak oluşumuna neden olur; çok kısa uzatma uzunluğu akımı artıracak, nozul ile iş parçası arasındaki mesafe kısalarak aşırı ısınmaya neden olacak, bu da sıçramaların nozulu tıkamasına neden olarak gaz akışını ve kaynak boncuğu oluşumunu etkileyebilir.

- Kaynak sırasında, kaynak dikişine gözeneklerin ve cürufun dahil olmasını önlemek için kaynak tabancası Açısı boru eksenine diktir. Küçük genlikli salınım, her iki taraf da orta hızda biraz daha hızlı kalır, bu da kaynak dikişinin dışbükey, düzensiz olmasını önleyebilir; Kaynak işleminde, kaynak yüzey boyutunun ve örtü tabakasının kenarının düzgün bir şekilde kaynaşmasını sağlamak için kaynak torcunun düzgün ve uygun salınım genliği ve frekansı kullanılmalıdır.