Unter einer Erdgasleitung versteht man eine Pipeline, die Erdgas (einschließlich Erdölfeldbegleitgas) von der Förderstätte oder Aufbereitungsanlage zum städtischen Gasverteilungszentrum oder zu den Verbrauchern transportiert. In diesem Beitrag wird der Schweißprozess eines Gaspipeline-Transportprojekts mit einem Auslegungsdruck von 6,3 MPa, API 5L X60 LSAW-Stahlrohr mit einem Außendurchmesser von 508 ×11,1 mm und einer Gesamtlänge von 10 km vorgestellt. Das Schweißverfahren ist hauptsächlich halbautomatisch, und in einigen Teilen wird das manuelle Lichtbogenschweißen nach unten verwendet. Das Papier, einschließlich der Auswahl der Materialien, Schweißen Sequenz und Nut Formen, die Inspektion auf das Schweißen für das Schweißen der Gas-Transport-Pipeline zu überprüfen.

Material zum Schweißen

Je nach den Konstruktionsanforderungen des Projekts: AWS E6010 Zelluloseelektrode wird für das Lichtbogenhandschweißen verwendet, AWS E8010 Elektrode wird für das Füllen und AWS E8018G Elektrode mit niedrigem Wasserstoffgehalt wird für das Verschließen verwendet. Für das halbautomatische Schweißen wird der Schweißdraht AWS E6010 verwendet, und für das Füllen und Verschließen wird der Fülldraht E71T8-NI1 oder E71T8-K6 verwendet. Die gewählte Elektrode muss den Normen AWS A5.1 und A5.5 entsprechen, der Draht der Norm AWS A5.29.

Schweißtechnische Ausrüstung

Gleichstrom-Lichtbogenschweißgeräte oder halbautomatische Schweißgeräte sind entsprechend den Anforderungen an das Schweißmaterial und den Konstruktionsbedingungen zu verwenden.

Die Schweissverfahren

In diesem Beitrag wird das Abwärtsschweißverfahren für die Hinterschweißung der Erdgasleitung vorgestellt. Alle Schichten der Basisschweißung werden durch manuelles Abwärtsschweißen vervollständigt, und Schutzgasschweißen wird für das Wärmeschweißen, das Füllstoffschweißen und das Deckschweißen verwendet. Der Schweißprozess beim Abwärtsschweißen umfasst Rohrmontage → Molchschleifen → Gruppenpaarung → Schweißen.

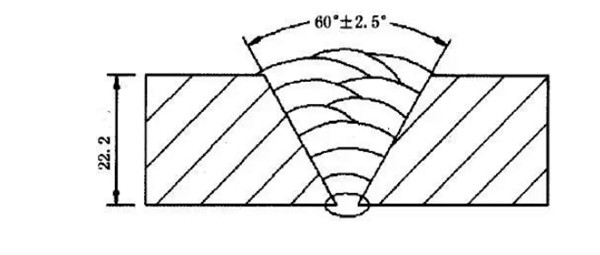

- Vorbereitung vor dem Schweißen. Vor dem Schweißen des Rohrs sind Verunreinigungen im Rohr sowie Ölflecken, Rost und andere Verunreinigungen auf den Oberflächen an beiden Enden der Rille zu entfernen und auf beiden Seiten der Rohrmündung im Bereich von 10 mm zu polieren, um den Metallglanz freizulegen und die Rille zu schützen. Bei der Antischwefel-Erdgasleitung wird die Schweißnaht im Allgemeinen V-förmig ausgeführt, der Winkel der Nut beträgt 600±2,50, die stumpfe Kante liegt zwischen 0 und 0,5 mm, und der Nutspalt liegt zwischen 3,0 und 4,5 mm.

- Montage und Positionierungsschweißen. Rohr-Montage und Positionierung Schweißen sind der Schlüssel, um die Qualität der nach unten Schweißen und gute Bildung der Rohrverbindung zurück zu gewährleisten. Position Schweißen ist ein Teil der formalen schweißen, die beste ist einseitig Schweißen doppelte Seite bilden und die Schweißqualität zu gewährleisten. Die interne Klemme kann verwendet werden, um die Wurzelschweißung auf einmal abzuschließen, und dann kann die Klemme nach der Wurzelschweißung entfernt werden. 6~7 Positionierschweißungen werden gleichmäßig über den gesamten Umfang der Schweißöffnung mit der äußeren Klemme verteilt. Die kumulierte Schweißlänge darf nicht weniger als 50% des Rohrumfangs betragen, bevor die äußere Schelle entfernt wird.

- Wenn das Rohrende mit dem Kopf verbunden ist, wird die externe Schelle für die Montage verwendet; letztere muss die Schnittmarken auf der Oberfläche der Nut entfernen. Die vertikale Abweichung zwischen der Schnittfläche und der Mittellinie des Rohrs muss weniger als 1,5 mm betragen. Die Größe der Rille ist in der nachstehenden Abbildung dargestellt.

- Wenn zwei Rohre mit der gleichen Wandstärke geschweißt werden, muss die Menge der versetzten Kanten den Anforderungen entsprechen. Bei der Verbindung von Rohren mit unterschiedlichen Wandstärken und gleichem Außendurchmesser darf die Menge der falschen Schnittstellenseite 10% der dünnen Wandstärke nicht überschreiten und nicht größer als 1mm sein; der Wandstärkenunterschied ist weniger als 1mm und kann direkt geschweißt werden; der Wandstärkenunterschied sollte weniger als oder gleich 30% der dünnen Wandstärke sein, und die Verarbeitung des Rohrendes des dickwandigen Rohres sollte sicherstellen, dass die Schnittstellenkantenversetzung 10% der dünnen Wandstärke nicht überschreitet. Die Verbindungsschweißung von zwei Rohren muss um mehr als 100 mm versetzt sein, und der Krümmungsradius der elastischen Verlegung von Rohren muss größer als 1000 D sein.

- Das Prinzip ist das Dünnlagen-Mehrlagenschweißen, bei dem Verunreinigungen wie Schlacke und Spritzer zwischen den Lagen entfernt werden und eine strenge Sichtprüfung durchgeführt wird. Die Lichtbogenstart- und Lichtbogenschließpunkte jeder Schweißlage sind um 20-30 mm versetzt, und die Lichtbogenstart- und Lichtbogenschließpunkte der Wurzelschweißung müssen das Eindringen gewährleisten. Das Warmschweißen sollte so bald wie möglich nach dem Wurzelschweißen durchgeführt werden. Der Abstand zwischen Wurzellagen- und Warmschweißung sollte 5 Minuten nicht überschreiten.

- Schweißschlacke und Spritzer auf der Oberfläche der Schweißnaht sind rechtzeitig nach dem Schweißen zu entfernen, und die Oberflächenqualität ist sorgfältig zu prüfen. Die Oberfläche darf keine Risse, Schmelzfehler, Porosität, Schlackeneinschlüsse oder andere Mängel aufweisen.

- Zerstörungsfreie Prüfung.100% Die Röntgen- und Ultraschallprüfung muss für den gesamten Schweißprozess nach dem Schweißen durchgeführt werden. Nachdem die Prüfung qualifiziert ist, kann die Wärmebehandlung nach dem Schweißen durchgeführt werden. Nach der Wärmebehandlung sollte eine 10%-Stichproben-Ultraschallprüfung an der Schweißverbindung durchgeführt werden. Werden bei der Prüfung Risse und andere Erscheinungen in der Schweißnaht festgestellt, ist für dieses Teil nur eine Reparatur zulässig.

Schweißtechnische Parameter

| Schweißraupe | Prozess | Material zum Schweißen | Durchmesser | Polarität | Schweißrichtung | Schweißstrom, A | Lichtbogenspannung, V | Vorschubgeschwindigkeit, in/mm | Schweißgeschwindigkeit, cm/min |

| Wurzelschweißen | GMAW | E80C-Ni | 1,2 mm | Umgekehrt | Nach unten | 140-180 | 14-18 | 150-180 | 18-35 |

| Schweißen mit Heißklebeband | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Empfangen | Nach unten | 160-260 | 18-24 | 80-100 | 18-30 |

| Füllstoffschweißen | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Empfangen | Nach unten | 170-280 | 18-24 | 80-120 | 16-28 |

| Deckelschweißung | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Empfangen | Nach unten | 160-240 | 18-24 | 80-100 | 16-24 |

Die Schweißverfahrensprüfung, das Schweißverfahren, die Prüfung und die Parameter des Schweißverfahrens müssen vor der Anwendung des Abwärtsschweißens festgelegt werden.

- Geschweißte Verbindungen: Schweißverbindungen sind beim Schweißen von Rohren anfällig für Fehler. Die Schlacke sollte aus dem Lichtbogenkrater entfernt werden, der Lichtbogen sollte an der Oberseite des Kraters gezündet werden, der Lichtbogenkrater sollte leicht angehalten und sanft geschwenkt werden, bis er gefüllt ist, und dann sollte mit der normalen Schweißgeschwindigkeit geschweißt werden.

- Schweißgeschwindigkeit: Die Schweißgeschwindigkeit sollte entsprechend dem Durchmesser und der Wandstärke des Rohrs festgelegt werden. Wenn die Schweißgeschwindigkeit zu gering ist, fließt das Schmelzbad nach unten und es entstehen Porosität und Schlackeneinschlüsse. Zu schnelles Schweißen führt zum Füllen der Schweißnaht.

- Füllwulstschweißen: Beim Füllwulstschweißen wird im Allgemeinen das Drahtvorschubverfahren zum Richten verwendet. Rohre mit großen Wandstärken können reihenweise geschweißt werden, um eine breitere Nut zu füllen. Der direkte Drahttransport ist einfach zu bedienen und ermöglicht eine gute Schweißqualität und mechanische Eigenschaften. Es ist auch möglich, die Schweißraupenkanten mit einem leichten Wackeln beim Drahtvorschub zu verschmelzen.

- Deckraupenschweißen: Beim Deckraupenschweißen sollte die Schweißnaht mit der Füllschweißnaht versetzt sein. Vor dem Decklagenschweißen muss die Höhe der Füllschweißraupe zur Rohroberfläche weniger als 1,5 mm betragen.