天然ガス輸送パイプラインとは、天然ガス(油田随伴ガスを含む)を開発現場や処理場から都市ガス配給所やユーザーまで輸送するパイプラインのことである。本稿では、設計圧力6.3Mpa、外径508×11.1mmのAPI 5L X60 LSAW鋼管、全長10kmのガスパイプライン輸送プロジェクトにおける溶接工程を紹介する。溶接工程は半自動溶接が主体で、一部で手動アーク溶接の下向き溶接が使われている。本稿では、ガス輸送用パイプラインの溶接について、材料の選定、溶接順序、開先形状、溶接チェックまで含めて紹介する。

溶接材料

プロジェクトの設計要件による。手動アーク溶接にはAWS E6010セルロース電極が、充填にはAWS E8010電極が、キャッピングにはAWS E8018G低水素電極が使用されます。半自動溶接には AWS E6010 溶接棒を使用し、充填およびキャッピングには E71T8-NI1 または E71T8-K6 フラックス入りワイヤを使用する。選択される電極は AWS A5.1 および A5.5 に、ワイヤは AWS A5.29 に準拠するものとする。

溶接機器

直流アーク溶接機または半自動溶接機を、溶接材料の要件および施工条件に従って使用する。

溶接の手順について

本稿では,天然ガスパイプラインのバックシール溶接の下向き溶接工程を紹介する。ベース溶接の全層を手動下向き溶接で完成させ、熱溶接、フィラー溶接、カバー溶接はガスシールド溶接を使用する。下向き溶接の溶接工程は、パイプ組立て→ピギング研磨→グループ組立て→溶接である。

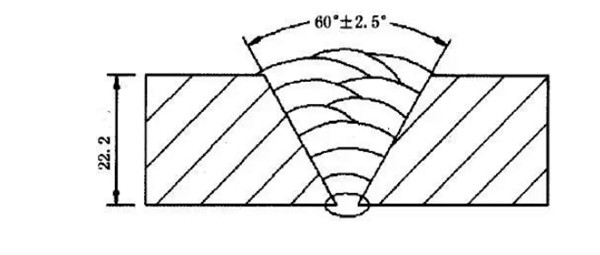

- 溶接する前の準備。 パイプを溶接する前に、パイプ内の不純物や開先両端の表面に付着した油汚れ、錆などを除去し、パイプ口の両側で10mmの範囲で研磨し、金属光沢を露出させて開先を保護する。反硫黄天然ガスパイプラインの場合、溶接継手は一般にV字型とし、開先角度は600±2.50、鈍端は0~0.5mm、開先隙間は3.0~4.5mmである。

- 組み立てと位置決め溶接。 パイプの組み立てと位置決め溶接は、ダウン溶接の品質とパイプの接合部の背面の良好な形成を確保するための鍵です。位置決め溶接は、正式な溶接の一部であり、最高のシングルサイド溶接ダブルサイドの形成と溶接品質を確保するためにです。内部クランプは、一度にルート溶接パスを完了するために使用することができますし、ルート溶接後にクランプを削除することができます。外部クランプで溶接口の全周に6~7個の位置決め溶接を均等に行う。累積溶接長さは、外部クランプを外す前のパイプの円周の50%を下回ってはならない。

- パイプの端部をヘッドに接続する場合、組み立てには外部クランプを使用する。後者は、溝表面の切断痕を除去しなければならない。切断面とパイプの中心線との間の垂直方向のずれは1.5mm以下でなければならない。溝の大きさを下図に示す。

- 2本のパイプを同じ肉厚で溶接する場合、エッジのずらし量は要件を満たすこと。肉厚が異なり、外径が同じパイプと接続する場合、界面不一致の量は薄肉厚の10%を超えてはならず、1mmを超えてはならない;肉厚差が1mm以下は直接溶接できる;肉厚差が薄肉厚の30%以下とし、肉厚パイプの管端加工は、界面不一致が薄肉厚の10%を超えないようにしなければならない。2本のパイプの接合溶接部は100mm以上ずらし、パイプの弾性敷設の曲率半径は1000D以上でなければならない。

- 原理は薄層マルチパス溶接で、層間でスラグやスパッタなどの不純物を除去し、厳密な外観検査を行う必要があります。各層の溶接パスのアーク始点またはアーク終点は20~30mmずらして配置し、ルート溶接のアーク始点およびアーク終点は溶け込みを確保し、溶接パスの不均一な溶着金属はルート溶接後に研磨してスラグの巻き込みを避けること。ホットパス溶接は、ルートパス溶接の後、できるだけ早く行う。ルートパス溶接とホットパス溶接の間隔は、5分を超えないようにする。

- 溶接面の溶接スラグおよびスパッタは、溶接後時間内に除去し、その表面品質を注意深く確認すること。表面には、亀裂、不融合、気孔、スラグ封入などの欠陥がないこと。

- 非破壊検査.100% X線検査と超音波検査は、溶接後の全工程について実施する必要があります。検査が適格であれば、溶接後の熱処理を実施することができる。熱処理後、溶接接合部に対して10%サンプリング超音波検査を実施する必要がある。検査中に溶接部に亀裂やその他の現象が見つかった場合、この部分の修理は1回のみ可能である。

溶接パラメータ

| 溶接ビード | プロセス | 溶接材料 | 直径 | 極性 | 溶接方向 | 溶接電流、A | アーク電圧、V | 送り速度、in/mm | 溶接速度、cm/min |

| ルート溶接 | GMAW | E80C-Ni | 1.2mm | リバーサル | 下方向 | 140-180 | 14-18 | 150-180 | 18-35 |

| ホットタイ溶接 | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | 受信 | 下方向 | 160-260 | 18-24 | 80-100 | 18-30 |

| フィラー溶接 | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | 受信 | 下方向 | 170-280 | 18-24 | 80-120 | 16-28 |

| カバーウェルド | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | 受信 | 下方向 | 160-240 | 18-24 | 80-100 | 16-24 |

溶接手順資格、溶接手順、試験及び検査、溶接手順パラメータは、下向き溶接を使用する前に決定すること。

- 溶接された継ぎ手。パイプ溶接では、溶接継手に欠陥が生じやすい。アーククレーターからスラグを除去し、クレーターの上部にアークを点火し、アーククレーターを少し止め、満たされるまで静かに振り、その後通常の溶接速度で溶接する必要があります。

- 溶接速度:溶接速度は、パイプの直径と肉厚に応じて決定する必要があります。溶接速度が小さいと、溶融池が下方に流れ、ポロシティやスラグ・インクルージョンが発生する。溶接速度が速すぎると、ウエルドパスの充満が発生する。

- フィルビード溶接:フィルビードを溶接する場合、一般にワイヤ送給による矯正法が用いられる。肉厚の大きな管は、より広い溝を埋めるために列溶接することができる。ワイヤーを直接搬送する方法は操作が簡単で、良好な溶接品質と機械的特性を得ることができます。また、ワイヤーを送る際に少し小刻みに動かすことで、溶接ビードの縁を融合させることも可能である。

- カバービード溶接:カバービード溶接では、溶接継手を充填材溶接継手とずらす。カバー溶接の前に、パイプ表面に対する充填溶接ビードの高さを1.5mm未満にする。