Под газопроводом для транспортировки природного газа понимается трубопровод, транспортирующий природный газ (включая попутный газ нефтяных месторождений) от места эксплуатации или очистных сооружений до городского газораспределительного центра или потребителей. В данной статье представлен процесс сварки проекта транспортировки газопровода, расчетное давление которого составляет 6,3 МПа, стальной трубы API 5L X60 LSAW с внешним диаметром 508 × 11,1 мм и общей длиной 10 км. Процесс сварки в основном полуавтоматическая сварка, и ручная дуговая сварка вниз используется в некоторых частях. Статья включает в себя выбор материалов, последовательность сварки и формы канавки, осмотр до проверки сварки для сварки газотранспортного трубопровода.

Сварочный материал

В соответствии с требованиями проекта: AWS E6010 целлюлозный электрод используется для ручной дуговой сварки, AWS E8010 электрод используется для заполнения и AWS E8018G электрод с низким содержанием водорода используется для укупорки. Сварочная проволока AWS E6010 используется для полуавтоматической сварки, а порошковая проволока E71T8-NI1 или E71T8-K6 используется для заполнения и укупорки. Выбранный электрод должен соответствовать стандартам AWS A5.1 и A5.5, а проволока - AWS A5.29.

Сварочное оборудование

Дуговой сварочный аппарат постоянного тока или полуавтоматический сварочный аппарат должен использоваться в соответствии с требованиями к сварочному материалу и условиями строительства.

Процедуры сварки

В данной статье представлен процесс нисходящей сварки обратного уплотнения трубопровода природного газа. Все слои основной сварки завершаются ручной нисходящей сваркой, а для тепловой сварки, сварки заполнителя и сварки крышки используется сварка в газовой защите. Сварочный процесс нисходящей сварки включает в себя сборку труб → скребковую шлифовку → групповое сопряжение → сварку.

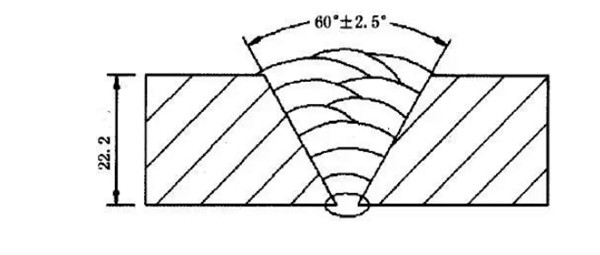

- Подготовка перед сваркой. Перед сваркой трубы удалите загрязнения в трубе и масляные пятна, ржавчину и другие загрязнения на поверхностях с обоих концов канавки, и отполируйте их в пределах 10 мм с обеих сторон устья трубы, чтобы обнажить металлический блеск и защитить канавку. Для трубопровода природного газа с защитой от серы сварное соединение обычно имеет V-образную форму, угол наклона канавки составляет 600±2,50, тупой край - от 0 до 0,5 мм, а зазор между канавками - от 3,0 до 4,5 мм.

- Сборка и позиционирование сварки. Сборка труб и позиционная сварка являются ключевыми для обеспечения качества сварки вниз и хорошего формирования обратного соединения труб. Позиционная сварка является частью формального сварного шва, лучше всего односторонняя сварка с двойным формированием стороны и для обеспечения качества сварки. Внутренний зажим может быть использован для завершения корневого сварочного прохода за один раз, а затем зажим может быть удален после сварки корня. 6~7 позиционных сварных швов равномерно распределяются по всей окружности сварочного отверстия с помощью внешнего зажима. Накопленная длина сварки должна быть не менее 50% окружности трубы до снятия внешнего зажима.

- При соединении конца трубы с головкой для монтажа используется внешний зажим; Последний должен удалить следы резки на поверхности канавки. Вертикальное отклонение между поверхностью среза и осевой линией трубы должно быть менее 1,5 мм. Размер канавки показан на рисунке ниже.

- При сварке двух труб с одинаковой толщиной стенки, количество ступенчатых кромок должно соответствовать требованиям. При соединении труб с разной толщиной стенки и одинаковым наружным диаметром величина несовпадения кромок стыка не должна превышать 10% толщины тонкой стенки и не должна быть больше 1 мм; Разница в толщине стенки менее 1 мм может быть непосредственно сваркой; Разница в толщине стенки должна быть меньше или равна 30% толщины тонкой стенки, а обработка конца трубы толстостенной трубы должна обеспечить, чтобы несовпадение кромок стыка не превышало 10% толщины тонкой стенки. Стыковой шов двух труб должен располагаться в шахматном порядке более чем на 100 мм, а радиус кривизны упругой укладки труб должен быть более 1000D.

- Принцип заключается в тонкослойной многопроходной сварке, загрязнения, такие как шлак и брызги, должны быть удалены между слоями, и должен быть проведен строгий контроль внешнего вида. После подтверждения отсутствия дефектов можно приступать к сварке следующего слоя. Точки начала и окончания дуги каждого слоя сварки располагаются с шагом 20~30 мм, точки начала и окончания дуги при сварке корня шва должны обеспечивать проплавление, неравномерно наплавленный металл в проходе шва должен быть отполирован после сварки корня шва, чтобы избежать включения шлака. Горячая сварка должна выполняться как можно быстрее после сварки корневого шва. Интервал между корневым проходом и горячей сваркой не должен превышать 5 минут.

- Сварочный шлак и брызги на поверхности шва должны быть своевременно удалены после сварки, а качество поверхности тщательно проверено. Поверхность не должна иметь трещин, несплавлений, пористости, включений шлака и других дефектов.

- Неразрушающий контроль.100% Рентгеновский и ультразвуковой контроль должен проводиться для всего процесса сварки после сварки. После того, как тест будет квалифицирован, можно проводить послесварочную термообработку. После термической обработки необходимо провести ультразвуковой контроль 10% на сварочном соединении. Если во время проверки в сварном шве будут обнаружены трещины и другие явления, то для данной детали допускается только один ремонт.

Параметры сварки

| Сварочный шов | Процесс | Сварочный материал | Диаметр | Полярность | направление сварки | сварочный ток, A | Напряжение дуги, В | Скорость подачи, дюйм/мм | Скорость сварки, см/мин |

| Корневая сварка | GMAW | E80C-Ni | 1.2 мм | Перевернутый | Вниз | 140-180 | 14-18 | 150-180 | 18-35 |

| Сварка горячим способом | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0 мм | Получено | Вниз | 160-260 | 18-24 | 80-100 | 18-30 |

| Сварка с наплавкой | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0 мм | Получено | Вниз | 170-280 | 18-24 | 80-120 | 16-28 |

| Сварка крышки | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0 мм | Получено | Вниз | 160-240 | 18-24 | 80-100 | 16-24 |

Квалификация сварочной процедуры, процедура сварки, испытания и проверки, а также параметры сварочной процедуры должны быть определены до начала использования сварки вниз.

- Сварные соединения: Сварные соединения подвержены дефектам при сварке труб. Необходимо удалить шлак из кратера дуги, зажечь дугу на вершине кратера, слегка остановить кратер дуги и осторожно покачивать его до заполнения, а затем сварить на нормальной скорости сварки.

- Скорость сварки: скорость сварки должна определяться в соответствии с диаметром и толщиной стенки трубы. Если скорость сварки мала, расплавленная ванна будет стекать вниз, образуется пористость и шлаковые включения. Слишком быстрая сварка приведет к заполнению проходов сварного шва.

- Сварка с заполнением канавки: при сварке с заполнением канавки обычно используется метод правки с подачей проволоки. Трубы с большой толщиной стенки могут быть сварены в ряд для заполнения более широкой канавки. Прямая подача проволоки проста в эксплуатации и позволяет получить хорошее качество сварки и механические свойства. Также возможно сплавление кромок сварной фаски при небольшом покачивании при подаче проволоки.

- Сварка накладным швом: при сварке накладным швом сварочный шов должен располагаться в шахматном порядке по отношению к присадочному шву. Перед наплавкой высота наплавочного шва до поверхности трубы должна быть менее 1,5 мм.