천연 가스 수송관은 천연 가스 (유전 관련 가스 포함)를 개발 현장 또는 처리장에서 도시 가스 분배 센터 또는 사용자로 수송하는 파이프 라인을 말합니다. 이 논문에서는 설계 압력이 6.3Mpa, 외경이 508 × 11.1mm이고 총 길이가 10km 인 API 5L X60 LSAW 강관 인 가스 파이프 라인 이송 프로젝트의 용접 공정을 소개합니다. 용접 공정은 주로 반자동 용접이며 일부 부품에는 수동 아크 용접 하향 용접이 사용됩니다. 이 논문에는 재료 선택, 용접 순서 및 홈 모양, 가스 수송 파이프 라인의 용접 검사에 대한 검사가 포함되어 있습니다.

용접 재료

프로젝트의 설계 요구 사항에 따라: AWS E6010 셀룰로오스 전극은 수동 아크 용접에 사용되며, AWS E8010 전극은 충전에 사용되며, AWS E8018G 저수소 전극은 캡핑에 사용됩니다. AWS E6010 용접봉은 반자동 용접에 사용되며, E71T8-NI1 또는 E71T8-K6 플럭스 코어 와이어는 충전 및 캡핑에 사용됩니다. 선택한 전극은 AWS A5.1 및 A5.5를 준수하고 와이어는 AWS A5.29를 준수해야 합니다.

용접 장비

용접 재료 요구 사항 및 시공 조건에 따라 직류 아크 용접기 또는 반자동 용접기를 사용해야 합니다.

용접 절차

이 백서에서는 천연가스 배관의 후면 씰 용접의 하향 용접 공정을 소개합니다. 베이스 용접의 모든 층은 수동 하향 용접으로 완료되며 가스 차폐 용접은 열 용접, 필러 용접 및 덮개 용접에 사용됩니다. 하향 용접의 용접 공정은 파이프 조립 → 피깅 그라인딩 → 그룹 페어링 → 용접으로 구성됩니다.

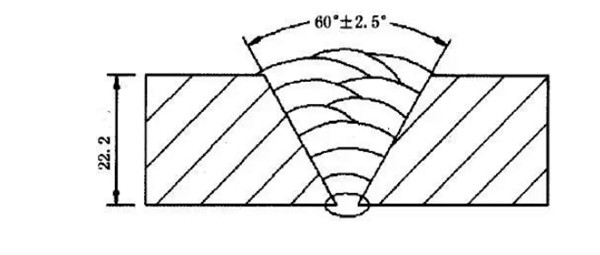

- 용접 전 준비. 파이프를 용접하기 전에 파이프의 불순물과 홈 양쪽 끝 표면의 기름 얼룩, 녹 및 기타 불순물을 제거하고 파이프 입구의 양쪽에서 10mm 범위 내에서 연마하여 금속 광택을 노출하고 홈을 보호합니다. 유황 방지 천연 가스 파이프 라인의 경우 용접 조인트는 일반적으로 V 자형으로 설정되고 홈 각도는 600 ± 2.50, 무딘 가장자리는 0에서 0.5mm 사이, 홈 간격은 3.0에서 4.5mm 사이입니다.

- 조립 및 위치 지정 용접. 파이프 조립 및 포지셔닝 용접은 다운 용접의 품질과 파이프 조인트 백의 양호한 형성을 보장하는 핵심입니다. 포지션 용접은 정식 용접의 일부이며, 가장 좋은 것은 단면 용접 양면 성형이며 용접 품질을 보장합니다. 내부 클램프를 사용하여 루트 용접 패스를 한 번에 완료 한 다음 루트 용접 후 클램프를 제거 할 수 있습니다. 6 ~ 7 개의 포지셔닝 용접은 외부 클램프를 사용하여 용접 포트의 전체 둘레에 고르게 분포됩니다. 누적 용접 길이는 외부 클램프를 제거하기 전에 파이프 둘레의 50% 이상이어야합니다.

- 파이프의 끝이 헤드에 연결되면 외부 클램프가 조립에 사용되며 후자는 홈 표면의 절단 자국을 제거해야합니다. 절단면과 파이프의 중심선 사이의 수직 편차는 1.5mm 미만이어야합니다. 그루브의 크기는 아래 그림에 나와 있습니다.

- 두 개의 파이프가 동일한 벽 두께로 용접되는 경우 엇갈린 모서리의 양은 요구 사항을 충족해야합니다. 벽 두께가 다르고 외경이 동일한 파이프와 연결할 때 인터페이스 잘못된면의 양은 얇은 벽 두께의 10%를 초과하지 않아야하며 1mm보다 크지 않아야합니다. 벽 두께 차이가 1mm 미만인 경우 직접 용접 할 수 있습니다. 벽 두께 차이는 얇은 벽 두께의 30% 이하 여야하며 두꺼운 벽 파이프의 파이프 끝을 처리하면 인터페이스 모서리 불일치가 얇은 벽 두께의 10%를 초과하지 않도록해야합니다. 두 파이프의 조인트 용접은 100mm 이상 엇갈려야하며 파이프의 탄성 배치 곡률 반경은 1000D보다 커야합니다.

- 원리는 박층 다중 패스 용접이며, 슬래그 및 스패터와 같은 불순물은 층 사이에서 제거되어야하며 엄격한 외관 검사를 수행해야합니다. 결함이 없는지 확인한 후 다음 층의 용접을 수행 할 수 있으며, 용접 패스의 각 층의 아크 시작점 또는 아크 닫는 지점은 20 ~ 30mm 간격으로 엇갈려 있으며, 루트 용접의 아크 시작점과 아크 닫는 지점은 침투를 보장해야하며, 용접 패스의 고르지 않은 증착 금속은 슬래그 포함을 방지하기 위해 루트 용접 후 연마되어야합니다. 핫 패스 용접은 루트 패스 용접 후 가능한 한 빨리 수행해야합니다. 루트 패스와 핫 패스 용접 사이의 간격은 5 분을 초과하지 않아야합니다.

- 용접 표면의 용접 슬래그와 스패터는 용접 후 제때 제거해야 하며 표면 품질을 주의 깊게 점검해야 합니다. 표면에 균열, 비융착, 다공성, 슬래그 포함 및 기타 결함이 없어야 합니다.

- 비파괴 검사 .100% X-ray 및 초음파 검사는 용접 후 전체 용접 공정에 대해 수행해야합니다. 테스트가 적격 한 후 용접 후 열처리를 수행 할 수 있습니다. 열처리 후 용접 조인트에 대해 10% 샘플링 초음파 테스트를 수행해야합니다. 검사 중 용접부에서 균열 및 기타 현상이 발견되면이 부분에 대해 한 번의 수리 만 허용됩니다.

용접 매개변수

| 용접 비드 | 프로세스 | 용접 재료 | 지름 | 극성 | 용접 방향 | 용접 전류, A | 아크 전압, V | 이송 속도, in/mm | 용접 속도, cm/min |

| 루트 용접 | GMAW | E80C-Ni | 1.2mm | 반전 | 아래쪽 | 140-180 | 14-18 | 150-180 | 18-35 |

| 핫타이 용접 | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | 수신됨 | 아래쪽 | 160-260 | 18-24 | 80-100 | 18-30 |

| 필러 용접 | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | 수신됨 | 아래쪽 | 170-280 | 18-24 | 80-120 | 16-28 |

| 커버 용접 | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | 수신됨 | 아래쪽 | 160-240 | 18-24 | 80-100 | 16-24 |

하향 용접을 사용하기 전에 용접 절차 자격, 용접 절차, 테스트 및 검사, 용접 절차 파라미터를 결정해야 합니다.

- 용접 조인트: 용접 조인트는 파이프 용접에 결함이 발생하기 쉽습니다. 슬래그를 아크 크레이터에서 제거하고 아크를 크레이터 상단에서 점화해야 하며 아크 크레이터를 약간 멈추고 채워질 때까지 부드럽게 흔든 다음 정상 용접 속도로 용접해야 합니다.

- 용접 속도: 용접 속도는 파이프의 직경과 벽 두께에 따라 결정해야 합니다. 용접 속도가 작으면 용융 풀이 아래로 흐르고 다공성 및 슬래그 포함이 생성됩니다. 용접 속도가 너무 빠르면 용접 패스가 채워집니다.

- 필 비드 용접 : 필 비드 용접시 일반적으로 직선화 와이어 공급 방법이 사용됩니다. 벽 두께가 큰 튜브는 더 넓은 홈을 채우기 위해 행 용접 할 수 있습니다. 직접 와이어 이송은 작동하기 쉽고 우수한 용접 품질과 기계적 특성을 얻을 수 있습니다. 와이어를 공급할 때 약간의 흔들림으로 용접 비드 모서리를 융합하는 것도 가능합니다.

- 커버 비드 용접: 커버 비드 용접에서 용접 조인트는 필러 용접 조인트와 엇갈리게 배치해야 합니다. 커버 용접 전에 파이프 표면에 대한 필 용접 비드의 높이는 1.5mm 미만이어야 합니다.