O gasoduto de transporte de gás natural refere-se ao gasoduto que transporta gás natural (incluindo o gás associado ao campo petrolífero) do local de exploração ou instalação de tratamento para o centro ou utilizadores de distribuição de gás da cidade. Este documento introduz o processo de soldadura de um projecto de transporte de gasoduto, cuja pressão de projecto é de 6,3Mpa, API 5L X60 LSAW tubo de aço com um diâmetro exterior de 508 ×11,1mm, e o comprimento total é de 10km. O processo de soldadura é principalmente de soldadura semi-automática, e a soldadura manual por arco para baixo é utilizada em algumas partes. O papel inclui a selecção de materiais, sequência de soldadura e formas de ranhura, inspeccionando até à verificação de soldadura para a soldadura do gasoduto de transporte de gás.

Material de soldadura

De acordo com os requisitos de concepção do projecto: AWS E6010 eléctrodo de celulose é usado para soldadura manual por arco, AWS E8010 eléctrodo é usado para enchimento e AWS E8018G eléctrodo de baixo hidrogénio é usado para nivelamento. AWS E6010 é usado para soldadura semi-automática, e E71T8-NI1 ou E71T8-K6 fio fluxado é usado para enchimento e nivelamento. O eléctrodo seleccionado deve estar em conformidade com AWS A5.1 e A5.5, e o fio com AWS A5.29.

Equipamento de soldadura

O soldador de arco Dc ou o soldador semi-automático deve ser utilizado de acordo com os requisitos do material de soldadura e condições de construção.

Os Procedimentos de Soldadura

Este documento introduz o processo de soldadura por baixo da soldadura de selagem traseira do gasoduto de gás natural. Todas as camadas da soldadura de base são completadas por soldadura manual para baixo, e a soldadura com protecção de gás é utilizada para soldadura por calor, soldadura por enchimento e soldadura por cobertura. O processo de soldadura por baixo inclui a montagem da tubagem → esmerilagem por pigging → emparelhamento em grupo → soldadura.

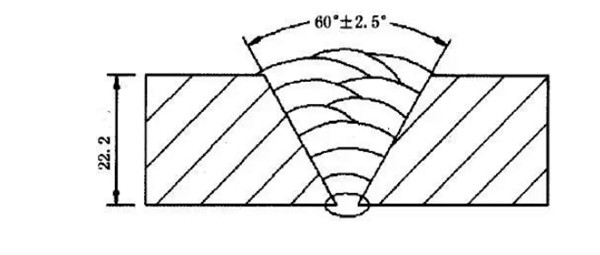

- Preparação antes da soldadura. Antes de soldar o tubo, remover as impurezas no tubo e manchas de óleo, ferrugem e outras impurezas nas superfícies em ambas as extremidades da ranhura, e polir dentro da gama de 10mm em ambos os lados da boca do tubo para expor o brilho metálico e proteger a ranhura. Para o gasoduto de gás natural anti-enxofre, a junta de soldadura é geralmente fixada em forma de V, o ângulo da ranhura é de 600±2,50, a extremidade romba é entre 0 e 0,5mm, e a abertura da ranhura é entre 3,0 e 4,5mm.

- Soldadura de montagem e posicionamento. A montagem e posicionamento da soldadura de tubos são a chave para assegurar a qualidade da soldadura por baixo e a boa formação da junta de tubos de volta. A soldadura de posicionamento é uma parte da soldadura formal, a melhor é a soldadura de um lado com dupla face e para assegurar a qualidade da soldadura. A braçadeira interna pode ser usada para completar a passagem da soldadura de raiz de uma só vez, e depois a braçadeira pode ser removida após a soldadura de raiz. As soldaduras de posicionamento 6~7 são distribuídas uniformemente em toda a circunferência do porto de soldadura com a braçadeira externa. O comprimento de soldadura acumulado não deve ser inferior a 50% da circunferência do tubo antes da remoção da abraçadeira externa.

- Quando a extremidade do tubo é ligada à cabeça, a pinça externa é utilizada para a montagem; esta última deve remover as marcas de corte na superfície da ranhura. O desvio vertical entre a superfície de corte e a linha de centro da tubagem deve ser inferior a 1,5mm. O tamanho da ranhura é mostrado na figura abaixo.

- Quando dois tubos são soldados com a mesma espessura de parede, a quantidade de bordos escalonados deve satisfazer os requisitos. Quando se ligam com tubos com diferentes espessuras de parede e o mesmo diâmetro exterior, a quantidade de lado errado da interface não deve exceder 10% de espessura de parede fina, e não deve ser superior a 1mm; A diferença de espessura da parede é inferior a 1mm pode ser soldada directamente; A diferença de espessura da parede deve ser inferior ou igual a 30% da espessura da parede fina, e o processamento da extremidade do tubo da parede espessa deve assegurar que a descoordenação dos bordos da interface não exceda 10% da espessura da parede fina. A soldadura de junta de dois tubos deve ser escalonada por mais de 100mm, e o raio de curvatura de colocação elástica dos tubos deve ser superior a 1000D.

- O princípio é a soldadura multi-passe de camada fina, as impurezas tais como escória e salpicos devem ser removidas entre camadas, e deve ser realizada uma inspecção rigorosa do aspecto. Depois de confirmar que não existe qualquer defeito, a próxima camada de soldadura pode ser efectuada. Os pontos de início ou de encerramento do arco de cada camada de soldadura são escalonados em 20~ 30mm, e os pontos de início e de encerramento do arco de soldadura de raiz devem assegurar a penetração, o metal depositado irregularmente na passagem de soldadura deve ser polido após a soldadura de raiz para evitar a inclusão de escória. A soldadura por passagem quente deve ser realizada o mais cedo possível após a soldadura por passagem de raiz. O intervalo entre a soldadura por passagem de raiz e a soldadura por passagem a quente não deve exceder 5 minutos.

- A escória de soldadura e os salpicos na superfície da solda devem ser removidos a tempo após a soldadura e a qualidade da superfície deve ser cuidadosamente verificada. A superfície não deve apresentar fissuras, não-fusão, porosidade, inclusão de escória e outros defeitos.

- Testes não destrutivos.100% A inspecção radiológica e ultra-sónica deve ser realizada para todo o processo de soldadura após a soldadura. Após a qualificação do ensaio, o tratamento térmico pós-soldagem pode ser realizado. Após o tratamento térmico, deve ser realizado um ensaio ultra-sónico de amostragem 10% na junta de soldadura. Se forem encontradas fissuras e outros fenómenos na soldadura durante a inspecção, só é permitida uma reparação para esta peça.

Parâmetros de soldadura

| Cordão de solda | Processo | Material de soldadura | Diâmetro | Polaridade | direcção de soldadura | corrente de soldadura, A | Tensão do arco, V | Velocidade de alimentação, in/mm | Velocidade de soldadura, cm/min |

| Soldadura radicular | GMAW | E80C-Ni | 1.2mm | Invertido | Em sentido descendente | 140-180 | 14-18 | 150-180 | 18-35 |

| Soldadura a quente | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | Recebido | Em sentido descendente | 160-260 | 18-24 | 80-100 | 18-30 |

| Soldadura por enchimento | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | Recebido | Em sentido descendente | 170-280 | 18-24 | 80-120 | 16-28 |

| Soldadura de cobertura | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2.0mm | Recebido | Em sentido descendente | 160-240 | 18-24 | 80-100 | 16-24 |

A qualificação do procedimento de soldadura, procedimento de soldadura, teste e inspecção, e os parâmetros do procedimento de soldadura devem ser determinados antes de se utilizar a soldadura para baixo.

- Juntas soldadas: As juntas soldadas são propensas a defeitos na soldadura de tubos. A escória deve ser removida da cratera de arco, o arco deve ser inflamado no topo da cratera, a cratera de arco deve ser ligeiramente parada e suavemente oscilada até ser enchida, e depois soldada à velocidade normal de soldadura.

- Velocidade de soldadura: a velocidade de soldadura deve ser determinada de acordo com o diâmetro e a espessura da parede do tubo. Se a velocidade de soldadura for pequena, a piscina fundida fluirá para baixo, e a porosidade e a inclusão de escória serão produzidas. A soldadura demasiado rápida fará com que a soldadura passe pelo enchimento.

- Soldadura de esferas de enchimento: ao soldar esferas de enchimento, o método de alimentação do fio de endireitamento é geralmente utilizado. Os tubos com grande espessura de parede podem ser soldados em fila para preencher uma ranhura mais larga. O transporte directo do arame é fácil de operar e pode obter uma boa qualidade de soldadura e propriedades mecânicas. Também é possível fundir as extremidades do cordão de solda com um ligeiro abanão ao alimentar o arame.

- Soldadura de talão de cobertura: na soldadura de talão de cobertura, a junta de soldadura deve ser escalonada com a junta de soldadura de enchimento. Antes da soldadura de cobertura, a altura do cordão de solda de enchimento à superfície do tubo deve ser inferior a 1,5mm.