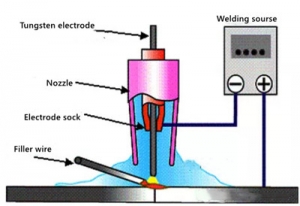

La saldatura a gas può essere suddivisa in saldatura a gas inerte (saldatura TIG e MIG), saldatura a gas attivo (saldatura MAG) e saldatura autoschermata. Il gas inerte può essere argon o elio. Ovviamente, l'argon è più comunemente utilizzato a causa del suo prezzo più basso, quindi la saldatura ad arco con gas inerte è nota anche come saldatura ad arco con argon. La saldatura con gas inerte di tungsteno è un processo di saldatura in cui il tungsteno o la lega di tungsteno vengono utilizzati come materiale dell'elettrodo e l'arco generato tra l'elettrodo e il materiale di base viene utilizzato per fondere il materiale di base e riempire il filo sotto la protezione del gas inerte.

SALDATURA TIG

Il TIG, noto anche come saldatura ad arco di gas (GTAW), è un metodo per creare un arco tra l'elettrodo di tungsteno e il metallo di base sotto la protezione di gas inerte, in modo che il metallo di base e il filo di saldatura possano essere fusi e quindi saldati. Comprende la saldatura TIG in corrente continua e la saldatura TIG in corrente alternata.

La saldatura TIG in corrente continua utilizza una sorgente di saldatura ad arco in corrente continua come sorgente di saldatura, con potenza estremamente negativa e materiale di base positivo. Viene utilizzata principalmente per la saldatura di acciaio inossidabile, titanio, rame e leghe di rame. La fonte di alimentazione della saldatura TIG CA proviene dall'arco CA e l'anodo e il catodo del materiale di base cambiano. Il surriscaldamento dell'elettrodo a polarità EP può rimuovere lo strato di ossido superficiale del materiale di base, utilizzato principalmente per la saldatura di alluminio, magnesio e altre leghe.

Quando si effettua la saldatura TIG (GTAW), il saldatore può tenere la pistola di saldatura in una mano e il filo di saldatura nella mano, adatto per operazioni su piccola scala e per la riparazione della saldatura manuale. Il TIG può essere saldato a quasi tutti i metalli industriali, offre una buona forma di saldatura, meno scorie e polvere e può essere ampiamente utilizzato in lamiere d'acciaio sottili e spesse.

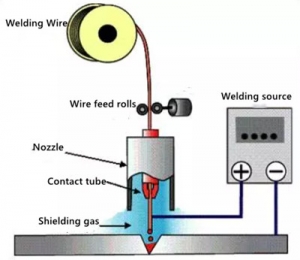

SALDATURA MIG

La saldatura MIG (Metal Inert Gas Welding) è un metodo di saldatura che crea un arco tra l'elettrodo di consumo (filo di saldatura) e il metallo di base, sigilla l'area circostante con argon, gas elio e altri gas protettivi e fonde il metallo di base e il filo di saldatura. È ampiamente utilizzato nella saldatura semiautomatica e nella saldatura automatica della torcia manuale del saldatore. Il metodo MIG è utilizzato principalmente per la saldatura dell'alluminio ed è generalmente controllato a impulsi. La saldatura MIG a impulsi consente di ottenere spruzzi molto ridotti attraverso la transizione del getto e di ottenere una saldatura piatta e a forma di squama di pesce, con un buon aspetto. Rispetto alla saldatura MAG/MIG non a impulsi, il filo più spesso può anche ottenere la transizione del getto, quindi le prestazioni di alimentazione del filo possono essere migliorate e il costo del filo può essere ridotto nella saldatura di lamiere sottili.

La saldatura MIG (Metal Inert Gas Welding) è un metodo di saldatura che crea un arco tra l'elettrodo di consumo (filo di saldatura) e il metallo di base, sigilla l'area circostante con argon, gas elio e altri gas protettivi e fonde il metallo di base e il filo di saldatura. È ampiamente utilizzato nella saldatura semiautomatica e nella saldatura automatica della torcia manuale del saldatore. Il metodo MIG è utilizzato principalmente per la saldatura dell'alluminio ed è generalmente controllato a impulsi. La saldatura MIG a impulsi consente di ottenere spruzzi molto ridotti attraverso la transizione del getto e di ottenere una saldatura piatta e a forma di squama di pesce, con un buon aspetto. Rispetto alla saldatura MAG/MIG non a impulsi, il filo più spesso può anche ottenere la transizione del getto, quindi le prestazioni di alimentazione del filo possono essere migliorate e il costo del filo può essere ridotto nella saldatura di lamiere sottili.

SALDATURA MAG

La saldatura MAG (Metal Active Gas) utilizza CO₂ o una miscela di argon e CO₂ o ossigeno (un gas attivo). La saldatura con gas CO₂ viene talvolta definita saldatura ad arco CO₂. Le apparecchiature di saldatura MIG e MAG sono simili in quanto possono essere alimentate dalla torcia con un trainafilo automatico e sono adatte alla saldatura automatica, oltre che alla saldatura manuale. La differenza principale risiede nel gas di protezione: il primo è generalmente protetto da gas argon puro, adatto per la saldatura di metalli non ferrosi; la saldatura MAG utilizza principalmente gas CO₂ o gas attivo CO₂ misto ad argon, ovvero Ar+2%O₂ o Ar+5%CO₂, adatto per la saldatura di acciai ad alta resistenza e acciai altamente legati. Per migliorare le prestazioni del processo di saldatura con CO₂, si possono utilizzare anche gas misti CO₂+Ar o CO₂+Ar+O₂ o fili animati. La saldatura MAG si caratterizza per la velocità di saldatura, l'elevata efficienza di innesco dell'arco, la profondità del bagno, l'elevata efficienza di deposito, il buon aspetto, la facilità d'uso e l'idoneità alla saldatura MIG (GMAW) a impulsi ad alta velocità.