TIG溶接は「アクティベートフラックスTIG溶接」とも呼ばれ、1960年代にウクライナのバートン溶接研究所がマルチパス溶接の問題を解決するために発明した溶接法です。この方法は、一般的なTIG溶接の深さ、材料の感度が持つ欠点を克服する良い方法です。溶接中、活性化フラックスの作用により、溶接アークのエネルギー密度が大幅に増加します(プラズマ溶接アークのエネルギーよりもさらに増加します)。 一般的なTIG溶接法に比べ、同じ溶接パラメータで、活性化フラックスは、浸透深さを2~3倍、溶接時間を50%短縮、溶接効率を1~6倍増加させることが出来ます。

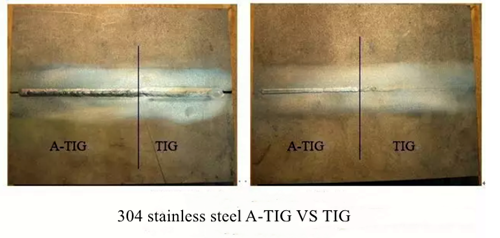

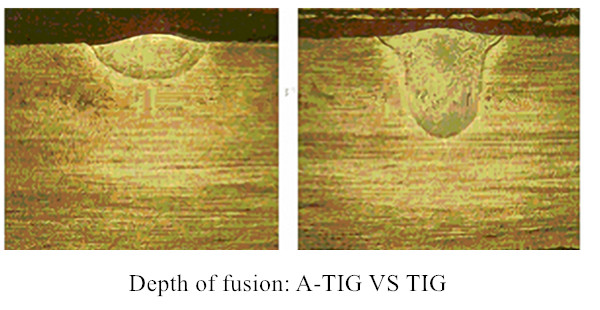

A-TIG溶接は、溶接部の母材溶接部に活性剤を塗布した物質組成の一種で、溶接深さを大幅に向上させることができ、例えば、ステンレス材の深さは単層溶接時の2倍にすることができる。同時に、溶接部の上下面は広く、中央部は狭く、プラズマアーク溶接でも見られる樹枝状方向は、両面溶接の効果とほぼ同じです。試験の結果、A-TIG溶接は、厚板の場合、溶接パス層を大幅に削減し、溶接効率を1倍以上向上させることができることがわかった。

現在、A-TIG溶接は、炭素鋼に使用することができます。 チタン合金, ステンレス鋼航空、航空宇宙、造船、自動車、圧力容器などの分野で、ニッケル基合金、銅-ニッケル合金など、より高い要求がある。A-TIG溶接では、活性フラックスの配合が重要で、主に酸化物、塩化物、フッ化物が含まれます。材料が異なれば、使用できる活性フラックス成分も異なる。従来のTIG溶接と比較すると、A-TIG溶接には以下のような利点があります。

- 金属製錬時の微量元素の含有量や純度の変化に起因する溶接深さの解消や低減、溶接金属の耐熱亀裂性や耐寒亀裂性が向上する。

- A-TIG溶接工程では、溝を作らず、ワイヤーを充填する必要がないため、生産コストを大幅に削減でき、溶接ワイヤーに起因する溶接品質の問題を回避することができます。

- 溶接の効率と表面品質の向上。

異なる欠陥(気孔、クラックなど)を補修する場合、14mm以上を直接溶かすことができ、金属の研磨、穴あけ、再充填を避けることができるので、補修溶接の効率が大幅に向上します。TIG溶接に比べ、溶接シームや熱影響部が50%以下であり、溶接変形が小さく、特に板厚3mm以下の薄板の溶接に適しています。

- 簡単な操作で、低コスト。

溶接前にA-TIG活性剤のみを被溶接物の表面に塗布します。溶接後にスクラブを除去しても、溶接部を汚しません。

また、活性フラックスにより、ステンレス鋼溶接継手の耐食性を向上させることも可能です。A-TIG溶接は、アーク溶接、サブマージアーク溶接、アルゴンタングステンアーク溶接、溶融アルゴンアーク溶接などの従来の溶接方法と比較して、信頼できる品質と高い生産効率を持っています。また、レーザー溶接、電子ビーム溶接、プラズマ溶接に比べ、A-TIG溶接は活性フラックス材料が安価で、一般的な設備で済むため、安価で経済的です。