セルフシールド型フラックス入り溶接ワイヤのポロシティを回避する方法

前回は、銅フリー溶接ワイヤとは何か、その利点についてご紹介しました。ご存知のように、溶接ワイヤには、その保護性能によって主に2種類あります:一つはフラックスやガスの保護に頼った溶接ワイヤで、サブマージアーク溶接、ソリッドコア溶接ワイヤ、CO2ガスシールド溶接に使われるフラックス入り溶接ワイヤの一部など、金属を充填し電気を通す役割を果たすものである;もう一つの種類は、外部ガス保護機能を持たないフラックス入り溶接ワイヤで、ワイヤ自体の合金元素と高温に依存して、空気中の酸素、窒素などのガスの侵入を防ぎ、溶接金属の組成を調整するもので、自己遮蔽フラックス入りワイヤと呼ばれ、少し高価だが潜在的な溶接ワイヤの一種である。

現在、自己遮蔽型フラックス入りワイヤは、パイプライン建設、海洋工学、屋外大型鋼構造製造、高層鋼構造建築、表面浮上、特に薄炭素鋼や亜鉛メッキ鋼板などの軽構造物の溶接に広く使われています。自己遮蔽型フラックス入りワイヤは、高温の作用の下で、アークコア内のスラグ形成剤とガス形成剤によって生成されるガスとスラグによる液滴と溶融プールを保護し、溶接ポロシティや溶接ポアは自己遮蔽型フラックス入りワイヤの半自動溶接でよくある問題なので、それを避けるために分析し、いくつかの管理策を作っています。

セルフシールドフラックス入り溶接ワイヤの溶接気孔の発生原因について

溶接部冷却速度

垂直溶接部では液体金属自体の重力により、溶接速度が速く、溶接パスの溶け込み深さが浅くなるため、溶接部の液体金属の冷却速度が速くなり、ガスの抜けが悪くなり、溶接パス内に気孔が多くなります。

溶接スパッタ

導電ノズルの前端に付着した金属酸化物スパッタが一定量に達すると、移動する溶接ワイヤとともに溶融池に侵入する。これは、溶接パス内の金属量の増加に伴い深刻化し、溶接パス内にポロシティが発生する。

ウェルドジョイント

熱間溶接層、充填層、カバー層の溶接部が重なりやすく、溶接ビード内に密な気孔が発生する可能性が高くなります。

外部環境

溶接ワイヤを湿度の高い屋外環境に置くと、溶接ワイヤが湿る原因になりやすい。また、風速が8m/s以上の時に防風対策をしていない場合も、溶接パス内に気孔が発生する重要な原因となる。

溶接工程パラメータ

自己遮蔽型フラックス入り半自動溶接の溶接工程パラメータの調整幅が狭い場合。一般に、アーク電圧は18〜22V、ワイヤ送給速度は2000〜2300mm/minの間である。そうでなければ、高電圧は、溶接パス表面のスラグ保護効果が良好でない、気孔を生成するために簡単に発生します。

溶接毛穴を回避する方法とは?

- 溶接前にアーク電圧と溶接パラメータを調整する。

溶接電源は直流電源とインバータ電源を採用し、直流直結(DC-):溶接部品は電源のプラス極に接続し、溶接ガンは電源のマイナス極に接続する。溶接用アース線はできるだけ溶接部に近づけ,導通がよいか(アース線が酸化していないか,接続がしっかりしているか,アース線と母材との接触部に錆がないか)確認する。導通が悪いと、アークが不安定になります。

溶接パラメータは、溶接品質に直接影響します。電流が小さすぎると、不完全な融合、スラグや他の欠陥の原因になりやすく、大きすぎる電流は、スラグや溶融鉄の滴下による溶接にダウンスプラッシュ増加、燃焼を引き起こすことが簡単ですが、溶接に適用することはできません、また簡単に毛穴を表示することができます。電圧が低すぎると、アークが不安定になり、トップワイヤー、不完全な溶融プール、スラグが混入しやすくなります。電圧が高すぎると、アークが溶融池から離れすぎて、溶融池に空気が入り込み、穴が開く。

| 仕様 | サイズ | パッケージング | 極性 |

| AWS A5.20 E71T-11 AWS A5.20 E71T-GS | 0.8mm 0.9mm 1.0mm | 1kg 5kg | DC-接続、アース線プラス、溶接ガンマイナス |

- 溶接トーチの角度

カバー層を溶接する前に、垂直溶接部の充填層が低すぎたり高すぎたりする場合は、次の手順の溶接を行うことができる前に、充填層の溶接高さが母材よりも約0.5〜1.0mm低くなるまでトリミングする必要があります。

- 溶接ワイヤの延長長や角度をコントロールできる

一般的に6〜10倍の溶接ワイヤの直径で制御する必要があり、一般的に15〜20ミリメートル、そのような乾燥した伸びが長すぎる、溶接ワイヤの溶融が速すぎて、アークの吹く力を減らすことになります。短すぎると、導電性ノズルの前面に金属酸化物のスパッタが速く蓄積されます。長すぎると、アーク電圧が低下し、溶接の品質に影響を与えます。また、溶接前に導電ノズルの点検と清掃をする必要があります。溶接ワイヤの角度は、一般的に溶接ワイヤとワークの間に800 ~ 900を維持する必要があり、垂直位置付近で溶融スラグと溶融鉄の下降流が発生し、スムーズな溶接作業に影響を与え、スラグ封入や気孔などの欠陥が発生しやすくなるのを避けるためです。

- 溶接前に必要な準備

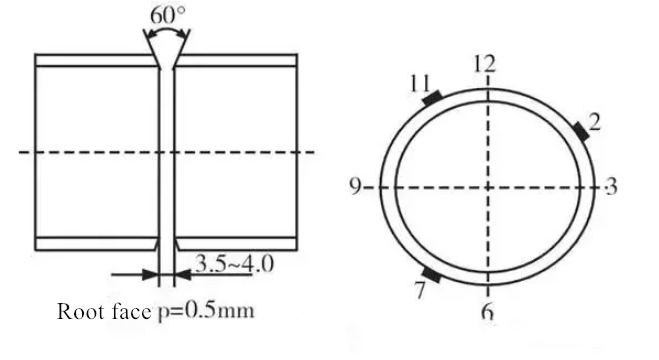

溶接部の表面は均一で滑らかであり、錆、スラグ、グリースなど溶接品質に影響を与える有害物質がないことが必要である。