Como evitar a porosidade dos arames de soldadura autoprotegidos com fio fluxado

No último artigo introduzimos o que é fio de soldadura sem cobre e as suas vantagens. Como sabemos, existem principalmente dois tipos de arame de soldadura de acordo com a sua protecção: Um é o arame de soldadura que depende da protecção contra fluxo ou gás, o arame de soldadura joga como enchimento de metal e condução de electricidade, tais como soldadura por arco submerso, arame de soldadura com fio sólido e parte do arame de soldadura com fio fluxado utilizado em soldadura com blindagem de gás CO2; O outro tipo é o arame de soldadura com fio fluxado sem protecção de gás externo, depende dos elementos de liga do próprio fio e da alta temperatura para evitar a invasão de oxigénio, azoto e outros gases no ar e ajustar a composição do metal de soldadura, que é chamado arame fluxado autoprotegido, é uma espécie de arame de soldadura um pouco caro mas potencial.

Actualmente, o arame fluxado autoprotegido é amplamente utilizado na construção de condutas, engenharia oceânica, fabrico de grandes estruturas de aço ao ar livre, construção de estruturas de aço de arranha-céus, revestimento de superfícies, especialmente a soldadura de estruturas leves, tais como aço de carbono fino e chapa de aço galvanizado. O arame fluxado autoprotegido protege a gotas e o poço fundido pelo gás e escória produzidos pelo agente formador de escória e gás no núcleo do arco sob a acção de alta temperatura, e a porosidade da soldadura ou poros de soldadura são um problema comum na soldadura semi-automática do arame fluxado autoprotegido, pelo que analisamos e tomamos algumas medidas de controlo para os evitar.

A causa dos poros de soldadura para os arames de soldadura autoprotegidos com fio fluxado

Taxa de arrefecimento da soldadura

Devido à gravidade do próprio metal líquido na secção de soldadura vertical, a velocidade de soldadura é mais rápida e a profundidade de fusão da passagem de soldadura é baixa, o que acelera a taxa de arrefecimento do metal líquido na soldadura, reduz a fuga de gás, e provoca mais poros na passagem de soldadura.

Salpicos de soldadura

Quando o salpico de óxido metálico aderido à extremidade frontal do bico condutor atinge uma certa quantidade, entra na piscina fundida com o fio de soldadura em movimento. Isto torna-se mais grave com o aumento da quantidade de metal na passagem de soldadura, resultando na ocorrência de porosidade na passagem de soldadura.

Junta de soldadura

A junta de soldadura da camada de soldadura a quente, camada de enchimento e camada de cobertura é fácil de sobrepor, o que aumenta a possibilidade de poros densos no cordão de soldadura.

Ambiente externo

Quando o arame de soldadura é colocado num ambiente ao ar livre com elevada humidade, o que é fácil de fazer com que o arame de soldadura fique húmido. Além disso, se não forem tomadas medidas de protecção contra o vento quando a velocidade do vento for superior a 8m/s, é também uma razão importante para a ocorrência de poros na passagem da soldadura.

Parâmetros do processo de soldadura

Se houver uma gama estreita de ajuste dos parâmetros do processo de soldadura semi-automática de soldadura com autoblindagem de fluxo. Geralmente, a tensão do arco está entre 18 e 22V, e a velocidade de alimentação do fio está entre 2000 e 2300mm/min. Caso contrário, a alta voltagem é fácil de causar o efeito de protecção da escória na superfície de passagem da soldadura não é boa, fácil de produzir poros.

Como evitar os poros de soldadura?

- Ajustar a tensão do arco e os parâmetros de soldadura antes da soldadura.

A fonte de alimentação de soldadura adopta a alimentação DC e inversor, ligação DC directa (DC-): as peças de soldadura são ligadas ao pólo positivo da fonte de alimentação, e a pistola de soldadura é ligada ao pólo negativo da fonte de alimentação. O fio de soldadura de terra está o mais próximo possível da área de soldadura, e deve ser confirmado que a condução é boa (se o fio de soldadura de terra é oxidado, se a ligação é firme, e não pode haver ferrugem no local de contacto entre o fio de soldadura de terra e o metal de base). Se a condução não for boa, causará instabilidade do arco.

Os parâmetros de soldadura afectam directamente a qualidade da soldadura. Uma corrente demasiado pequena é fácil de causar a fusão incompleta, escória e outros defeitos, enquanto que uma corrente demasiado grande é fácil de causar a queimadura, o aumento de salpicos, até à soldadura causada por escória e gotejamento de ferro derretido, não pode ser aplicada à soldadura, também fácil de aparecer poros. A tensão é demasiado baixa, é fácil de causar instabilidade do arco, arame superior, piscina de fundição incompleta e inclusão de escória. A tensão é demasiado alta, o arco está demasiado longe da piscina fundida, o ar envolvido na piscina fundida, e ocorrem buracos.

| Especificações | Tamanho | Embalagem | Polaridade |

| AWS A5.20 E71T-11 AWS A5.20 E71T-GS | 0.8mm 0.9mm 1.0mm | 1kg 5kg | Ligação CC, fio de ligação à terra positivo, pistola de soldadura negativa |

- Ângulo da tocha de soldadura

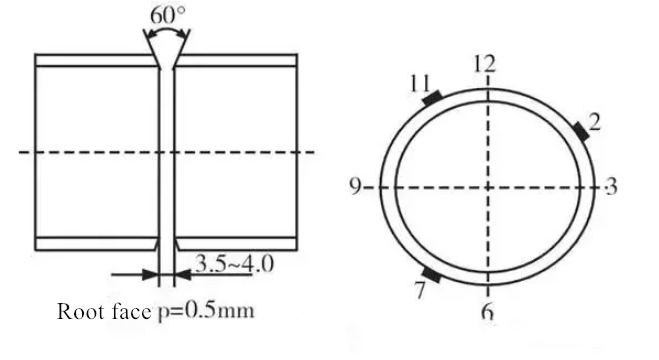

Antes de soldar a camada de cobertura, se a camada de enchimento na secção de soldadura vertical for demasiado baixa ou demasiado alta, deve ser aparada até a altura de soldadura da camada de enchimento ser cerca de 0,5~1,0mm mais baixa do que o metal de base, antes de se poder efectuar a soldadura do procedimento seguinte.

- Controlar o comprimento de extensão e o ângulo do fio de soldadura

Geralmente deve ser controlado em 6 ~ 10 vezes o diâmetro do fio de soldadura, geralmente 15~20mm, tal como o alongamento seco é demasiado longo, fará com que o fio de soldadura derreta demasiado rápido, reduzirá a força de sopro do arco. Demasiado curto fará com que os salpicos de óxido metálico na frente do bocal condutor se acumulem demasiado rápido; demasiado longo reduzirá a tensão do arco e afectará a qualidade da soldadura. Além disso, é necessário verificar e limpar o bocal condutivo antes da soldadura. O ângulo do fio de soldadura é geralmente necessário para manter 800 ~ 900 entre o fio de soldadura e a peça para evitar o fluxo descendente de escória fundida e ferro fundido próximo da posição vertical, o que afecta a operação de soldadura suave e é propenso a defeitos tais como inclusão de escória e porosidade.

- Preparação necessária antes da soldadura.

A superfície das peças soldadas deve ser uniforme e lisa, e não deve haver ferrugem, escória, gordura e outras substâncias nocivas que afectem a qualidade da soldadura.