バイオメディスン分野におけるステンレス鋼316L VS 2205二相鋼

医薬品やバイオテクノロジー業界では、処理容器やパイプラインシステムに使用される鋼材について比較的高い要件があり、優れた耐食性と清浄性を備えていなければならず、医薬品の純度と品質を確保するために、生産環境や消毒、温度、圧力、腐食の洗浄工程を許容することができなければなりませんが、溶接性がよく、表面仕上げの業界の要件を満たすことができます。

316L (UNS S31603, EN 1.4404) オーステナイト系ステンレス鋼は、医薬品やバイオテクノロジー産業の製造における機器の主要材料として使用されています。316Lステンレス鋼は、耐食性、溶接性、電解研磨性に優れており、ほとんどの医薬品用途に最適な材料です。316Lステンレス鋼は多くのプロセス環境で良好な性能を発揮しますが、お客様は特定の316Lステンレス鋼の化学組成を慎重に選択し、エレクトロスラグ再溶解(ESR)などの改善された製造プロセスを使用することにより、316Lステンレス鋼の性能を向上させ続けています。

腐食性の高い媒体の場合、メンテナンスコストの上昇を許容できるお客様は、316Lステンレス鋼を引き続き使用するか、AL-6XN® (UNS N08367) や254 SMO® (UNS S31254, EN 1.4547) などの合金組成の高い6%モリブデン超オーステナイト系ステンレス鋼を選択できます。現在、2205 (UNS S32205, EN 1.4462) 二相ステンレス鋼は、この業界のプロセス機器の製造にも使用されている。

316Lステンレス鋼の微細構造には、オーステナイト相とごく少量のフェライト相があり、これは主にオーステナイト相を安定させるために十分な量のニッケルを合金に添加することで形成される。316Lステンレスのニッケル含有量は、一般に10~11%である。2205二相鋼は、ニッケルの含有量を約5%に減らし、添加するマンガンと窒素を調整して約40-50%フェライトを形成し、ほぼ同量のフェライト相とオーステナイト相のミクロ組織を含み、耐食性が大きいから相当な耐食性となる。2205二相鋼は、窒素含有量の増加と微細な粒状 組織により、304Lや316Lなどの一般的なオーステナ イト系ステンレス鋼よりも高い強度を持つ。焼鈍条件下で、2205二相鋼の降伏強度は、316Lステン レス鋼の約2倍である。この高い強度により、2205二相鋼の許容応力は、 製造プロセス機器の設計仕様によっては、かなり 高くすることができる。多くの用途で肉厚を減らし、コストを削減することができます。316Lと2205の化学成分および機械的性質の比較(ASTM A240で規定)を見てみましょう。

| グレード | こくさいれんごう | C | エムエヌ | P | S | シリコン | Cr | ニー | モ | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| グレード | 引張強度 Mpa(ksi) | 降伏強度 Mpa(ksi) | エロンゲーション | 硬度、HRB(HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

腐食性能

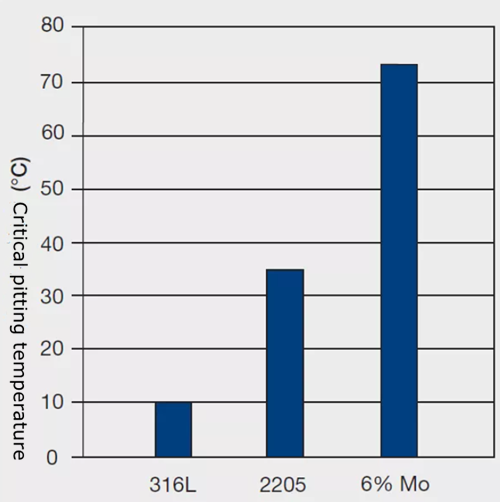

耐孔食性

製薬およびバイオテクノロジーの用途では、ステンレ ス鋼の最も一般的な腐食は、塩化物媒体での孔食である。2205二相鋼は、クロム、モリブデン、窒素の含有 量が高く、耐孔食性と耐隙間腐食性において316Lステン レス鋼より著しく優れている。ステンレス鋼の相対的な耐食性は、6%塩化第二鉄の標準試験液で孔食に必要な温度(臨界腐食温度)を測定することで求めることができる。2205二相鋼の臨界腐食温度 (CPT)は、316Lステンレス鋼と6%モリブデ ン超オーステナイト系ステンレス鋼の間にある。塩化第二鉄溶液で測定されたCPTデータは、塩化物イオン孔食に対する耐性を示す信頼性の高いランキングであり、他の塩化物環境における材料の臨界腐食温度の予測に使用すべきではないことに注意する必要がある。

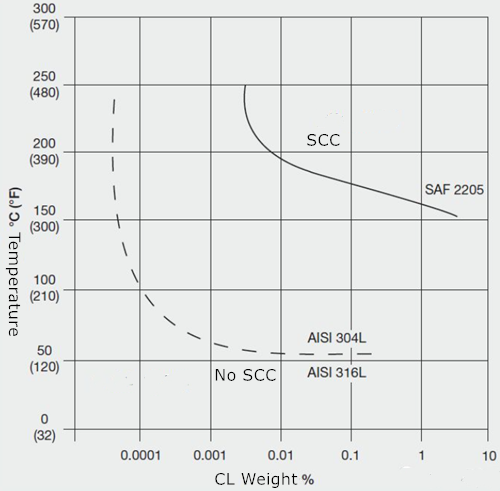

応力腐食割れ

温度が150°F (60°C) 以上の場合、316Lステンレス鋼は引張応力と塩化物イオンの複合作用で割れやすく、この破局的腐食は塩化物応力腐食割れ (SCC) と呼ばれる。高温の流体条件下で材料を選択する場合、塩化物イオンが存在し、温度が150°F(60℃)以上の場合は316ステンレスを避ける必要があります。下図に示すように、2205二相鋼は単純な塩水中で少なくとも250°F(120℃)のSCCに耐えることができる。

加工特性

2205二相鋼の加工は、多くの点で316Lの加工と類似し ているが、まだいくつかの相違点がある。冷間成形加工では、二相鋼の高い強度と加工硬化 特性を考慮する必要があり、設備には高い耐荷重 が要求される場合がある。また、操業時には、ステン レス鋼2205は標準オーステナイト系ステンレス鋼種よりも 高い弾力性を発揮する。2205二相鋼は、強度が高いため、316Lよりも切断が困難である。

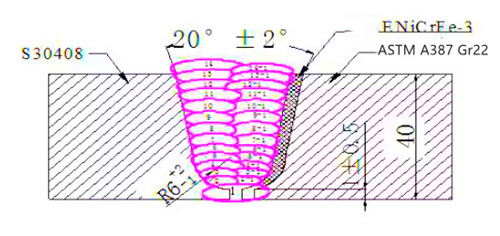

2205二相鋼は、316Lステンレス鋼と同じ方法で 溶接することができる。しかし、期待されるオーステナイト-フェライト相比を 維持し、有害な金属間化合物の析出を避けるため に、入熱と層間温度を厳密に制御する必要がある。これらの問題を回避するために、溶接ガスには少量の窒素が含まれています。二相鋼の溶接認定では、フェライト試験機または 金属組織検査によってオーステナイト-フェライト相比を 評価する方法が一般的である。有害な金属間化合物の存在を確認するには、ASTM A 923試験法が一般的に使用される。溶接に推奨される溶加材は ER2209 (UNSS39209, EN 1600)に準拠しています。自己融解溶接は、溶接後に耐食性を回復させるための溶接溶液焼鈍処理が可能な場合のみ推奨する。フィラーメタルを使用しません。溶体化処理を行うには、部品を少なくとも1900°F(1040℃)の温度まで加熱した後、急速に冷却する。

二相鋼2205は、316Lステンレス鋼より溶け込みと 流動性が悪いため、溶接速度が遅く、接合部の形状 を修正する必要がある。2205二相鋼は、完全な溶融溶接を得るために、 316Lステンレス鋼より広い開先角、大きなルート・クリアランス、 小さな鈍端が必要である。溶接設備でフィラーワイヤの使用が可能な場合、その 2209フィラーワイヤー は、2205ステンレス鋼管のトラック溶接を処理するために使用され、またはフィラーワイヤは、適切な合金化消耗品インサートの代わりに使用することができます。

電解研磨

多くの製薬およびバイオテクノロジー用途では、製品に接する面を電解研磨する必要があるため、高品質の電解研磨面は重要な材料特性である。2205二相鋼は、15マイクロインチ(0.38ミクロン)以上の仕上げまで電解研磨することができ、これは電解研磨面の表面仕上げに関するASME BPE規格を上回っているが、電解研磨した2205ステンレス鋼表面は、316Lステンレス鋼表面ほど明るくない。この違いは、電解研磨の過程でオーステナイトに比べフェライトの金属溶解度が若干高くなることに起因しています。