플럭스 코어 용접 와이어 VS 솔리드 용접 와이어

용접 와이어는 구조에 따라 솔리드 코어 와이어와 플럭스 코어 와이어로 나눌 수 있습니다. 대부분의 솔리드 코어 와이어는 냉간 인발 강선으로 만들어지며 주로 침수 아크 용접 와이어 (탄소강, 저 합금강 용접 와이어, 스테인리스 스틸 와이어), 가스 차폐 아크 용접 와이어 (TIG 용접 와이어, MIG 및 MAG 용접 와이어, CO2 용접 와이어), 전기 슬래그 용접 와이어, 표면 용접 와이어, 구리 와이어, 니켈 용접 와이어, 알루미늄 용접 와이어, 철 와이어 등을 포함합니다. 플럭스 코어 와이어는 외부 층에 감싸진 플럭스 분말로 만든 코팅 고체 금속 와이어로, 주로 철 분말, TiO2, SiO2, BaF2, Fe-Mn, Fe-Si, Al, Mg 등으로 산화, 질화, 용접 형성 지원, 아크 안정화, 탈산, 탈황 및 합금과 같은 용접 공정에서 일련의 유익한 부품을 재생합니다. 오늘은 이 기사에서 이들의 주요 차이점을 분석해 보겠습니다:

입금 비율

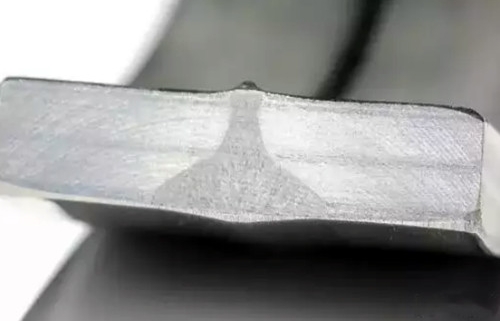

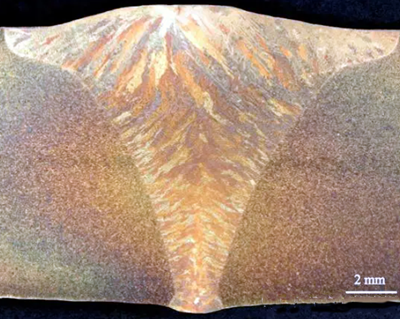

증착 속도는 융착 용접 과정에서 단위 시간당 용접물에 증착되는 금속의 양을 의미합니다. 플럭스 코어 와이어는 더 큰 용접 전류를 사용할 수 있기 때문에 솔리드 전극보다 빠르게 용융됩니다(아래 그림 참조). 솔리드 코어 와이어에 비해 전류가 외부 강철 표면에 집중되어 전류 밀도가 크고 저항 열이 더 많이 발생하기 때문에 플럭스 코어 와이어는 스플래시가 작고 용융 금속이 풀에 더 효율적으로 유입될 수 있습니다.

| 용접 와이어 유형 | 용접 와이어 직경 / mm | 최고의 용접 전류 범위/A | 허용 용접 전류 범위/A |

| 솔리드 용접 와이어 | 0.6 | 40~90 | 30~180 |

| 0.8 | 50~120 | 40~200 | |

| 0.9 | 60~150 | 50~250 | |

| 1.0 | 70~180 | 60~300 | |

| 1.2 | 80~350 | 70~400 | |

| 1.6 | 300~500 | 150~600 | |

| 플럭스 코어 용접 와이어 | 1.2 | 80~300 | 70~350 |

| 1.6 | 200~450 | 150~500 | |

| 2.4 | 150~350 | 120~400 | |

| 3.2 | 200~500 | 150~600 |

용접 효율성

플럭스 코어 와이어는 연속 자동화 및 반자동 생산이 가능하여 전극 교체, 아크 시작 및 아크 종료 및 기타 보조 프로세스 시간을 크게 절약 할 수 있습니다. 솔리드 와이어에 비해 플럭스 코어 와이어 용접 스패 터가 적고 용접 성형, 스패 터 청소 시간 단축 및 용접 표면 수리, 노즐 플러그가 쉽지 않아 CO2 솔리드 코어 와이어에 비해 로봇 용접에 더 적합합니다.

비용

수동 전극과 비교하여 솔리드 와이어플럭스 코어 와이어는 가격이 비쌉니다. 그러나 플럭스 코어 와이어는 전극 아크 용접보다 훨씬 저렴하고 CO2 솔리드 코어 와이어와 거의 동일한 포괄적 인 비용 경제성으로 생산주기를 크게 단축하고 용접 품질을 보장 할 수 있습니다.

사용

플럭스 코어 와이어는 주로 건설 기계, 중장비, 철골, 교량 등의 평면 용접 및 필렛 용접에 사용됩니다. 솔리드 용접 와이어는 필러 금속 또는 전도성 금속 와이어 용접 재료로 널리 사용됩니다. 가스 용접 및 텅스텐 가스 차폐 아크 용접에서 필러 금속으로 사용됩니다. 수중 아크 용접, 일렉트로슬래그 용접 및 기타 융합 가스 차폐 아크 용접에서 필러 금속이자 전도성 전극입니다.

내습성

ISO 3834-2:2005 금속 재료의 융착 용접에 대한 품질 요구 사항은 다음과 같습니다: "제조업체는 공급업체의 권고에 따라 습기, 산화 및 손상을 방지하기 위해 용접 재료의 보관, 보관, 식별 및 사용 절차를 수립하고 이행해야 합니다."

플럭스 코어 와이어는 제조 형태의 제약으로 인해 강철 층 측면에 연속적인 간격이 있으며, 과도한 수분 흡수를 방지하고 용접 품질에 영향을 미치기 위해 포장을 개봉한 후 너무 오랫동안 공기에 노출될 수 없습니다. 플럭스 코어 와이어 및 분말 층이있는 기타 용접 재료의 경우 제조업체는 일반적으로 건조, 보관 및 건조에 대한 기본 요구 사항을 지정할 수 있습니다. 솔리드 코어 와이어의 보관에 대한 요구 사항은 없으며 일반적으로 사용하기 전에 건조 할 필요가 없지만 솔리드 코어 와이어에 요구 사항이 없음을 의미하지는 않습니다. 용접 와이어 제조업체에 문의하세요.