ASTM A387 Gr22と304鋼板の溶接は可能ですか?

異種鋼の溶接は、航空宇宙、石油化学工業、機械工業などの分野で広く応用されている。異種鋼は化学組成,冶金的適合性,物理的性質などが大きく異なるため,溶接工程で合金元素の移動,化学組成の不均一,金属組織などが発生し,熱応力や溶接変形,亀裂などを生じ,溶接継手の機械特性を低下させる。本論文では、ASTM A387 GR22クロモリ鋼板とS30408ステンレス鋼板の異種鋼溶接継手の溶接性を分析し、適切な溶接方法、溶接材料、溶接プロセスパラメータを選択し、溶接後の熱処理を行った。

| グレード | C | シリコン | エムエヌ | Cr | モ | Cu | ニー | N | P | S |

| A387 GR22 | 0.11 | 0.35 | 0.46 | 2.21 | 1.06 | 0.12 | 0.22 | / | 0.01 | 0.006 |

| 304 | 0.05 | 0.62 | 1.83 | 19.16 | / | / | 8.97 | 0.06 | 0.027 | 0.015 |

S30408は一般的に使用されるオーステナイト系ステンレス鋼で、ASTM A387 GR22は耐高温性、耐水素性に優れた低合金耐熱鋼で、主に水素化プラント炉や熱交換器などの設備に使用される。クロムやモリブデンは鋼の焼入れ性を著しく向上させ、溶接金属や熱影響部は特定の冷却速度で低温割れに敏感な組織を形成することがあります。進行性脆性は、危険な残留金属の総含有量が、長時間の使用で350~550℃の許容値を超えたときに発生する。私たちが直面する主な困難は、以下の通りです。

- 溶接部の希釈

溶接金属は、溶接プロセス中に溶着金属によって希釈される。ASTM A387 GR22鋼板の片側の融着部に近い溶接金属には、遷移層が形成される。遷移層の組成は、溶接金属の組成と異なる。母材合金の含有量が多いほど、融着率は高くなり、希釈率は高くなる。ASTM A387 GR22側の遷移層は、希釈により脆いマルテンサイト組織を生成する可能性がある。

- カーボンマイグレーション

高温下のクロムや炭素原子は、クロム炭化物の化合物を形成しやすく、ASTM A387 Gr22鋼板側は、溶接の過程で貧しいクロムのために脱炭化領域から炭素原子を形成し、順番に、軟化、粗い粒、増加脆性、耐腐食性とS30408側は、浸炭層の移動を形成し、硬化、粒径と性能向上のためにクロムや炭素原子を豊かにするための。

- 溶接応力

両材料の熱伝導率や線膨張係数が異なるため、溶接時に高温部に熱応力が発生し、これを除去できないため、溶接部や融着部付近に応力が加わり、冷却時に収縮が安定しないため溶接残留応力が発生し、ASTM A387GR22鋼板の側面にクラックが入る。

想定される問題点を把握した上で、今回の実験の材料はASTM A387GR22とS30408ステンレス鋼板で、仕様は400mm×150mm×10mmである。この2つの材料の化学組成を表に示す。

- 溶接方法

溶接継手の希釈率を小さくし、低温割れや再熱割れを防止するために、溶接時にニッケル基合金溶接材料をASTM A387GR22の側面に最初に浮上させる。溶接方法は、アルゴンタングステン・アーク溶接や電極アーク溶接など、融着率が小さく希釈率が低い溶接方法を選択する。本実験では、アルゴンアーク溶接を裏打ちとし、アーク溶接の被覆の溶接方法を採用した。

- 溶接材料

ニッケル系電極と ワイヤー ERNiCr-3/ENiCr-3 は、ニッケルの黒鉛化による炭化物の生成を阻止し、遷移層を減少させて脆いマルテンサイト組織の生成を防止し、さらに ASTM A387GR22 鋼板の炭素移行を抑制するために使用します。

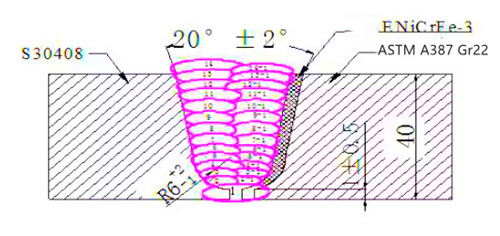

- ウェルディンググルーブ

溶接溝の種類は、溶接層数、充填金属量、融着率、溶接残留応力を考慮する必要があります。設計した開先の種類と大きさを以下に示す。

- プリヒートと層間温度制御

ASTM A387 GR22の組織は焼戻しベイナイトで、S30408の組織はオーステナイトである。前者は焼入れ性,再熱割れ傾向,焼戻し脆性を有し,後者は良好な溶接性を有する。材料の化学成分、接合形態、溶接方法、溶接材料などから、予熱温度は約200℃、溶接パス間温度は100℃以内とした。溶接後、直ちに350℃×2hの熱処理を行った。

- 溶接プロセスパラメータ

| ウエルディング層 | 溶接方法 | 溶接線 | 溶接電極 | 溶接電流 I/A | 溶接圧力 U/V | 溶接速度 v/cm |

| サーフェシング | エスエムエー | ERNiCr-3, 4.0mm | ディーシーイーピー | 140-160 | 23-26 | 16-20 |

| スポット溶接/1 | GTAW | ERNiCr-3、2.4mm | ディーシーエスピー | 120-150 | 13-15 | 8-10 |

| 2エンド | エスエムエー | ERNiCr-3、4.0mm | ディーシーイーピー | 140-160 | 23-26 | 16-20 |

溶接前に、溝と鋼板の両側から200mm以内の酸化膜、油、水分、錆などをきれいに除去する。具体的な溶接工程のパラメータを表に示す。

- 溶接後の応力除去熱処理

溶接後の応力除去熱処理は、溶接割れを防止するための重要な工程である。溶接時には大きな溶接残留応力が発生しますので、溶接残留応力を除去してクラックの発生を防ぐために、溶接後に690±10℃×2hの熱処理が必要です。

- 結果および解析

耐圧機器の溶接評価基準に基づき、鋼板の外観検査を実施したところ、表面に気孔、スラグの混入、割れなどの欠陥がないことが確認されました。その後、100%の放射線検査と、引張、曲げ、衝撃などの機械的特性試験を実施しました。試験結果は表の通りです。

| 項目 | 幅/mm | 厚み/mm | CSA/mm²の場合 | 最大負荷 | 引張強度 |

| I1 | 20.30 | 39.72 | 806.3 | 507.12 | 625 Mpa |

| I2 | 20.28 | 39.78 | 806.7 | 482.83 | 600 Mpa |

| サンプルNo. | ベンドタイプ | 厚み/mm | ベンド径 | 曲げ角度 | 結果 |

| C1 | 横方向への曲げ | 10 | D=40mm | 180° | 有資格者 |

| C2 | 横方向への曲げ | 10 | D=40mm | 180° | 有資格者 |

| C3 | 横方向への曲げ | 10 | D=40mm | 180° | 有資格者 |

| サンプルNo. | サンプルサイズ mm | ギャップ位置 | 試験温度 | 衝撃吸収エネルギー/Akv |

| R1 | 10*10*55 | A387 GR22側 | 0℃ | 152 |

| R2 | 10*10*55 | A387 GR22側 | 0℃ | 176 |

| R3 | 10*10*55 | A387 GR22側 | 0℃ | 122 |

上記のデータから、引張試験、曲げ試験、衝撃試験のすべてが適格であり、当社の溶接工程計画が適格であることを示し、ASTM A387 Grade 22と304の異種材料鋼板溶接は完全に実行可能であることがわかります。