ASTM A387 Gr22 ve 304 çelik levhayı birlikte kaynaklayabilir miyim?

Benzer olmayan çeliklerin kaynağı, havacılık, petrokimya endüstrisi, makine endüstrisi gibi alanlarda geniş bir uygulama alanına sahiptir. Benzer olmayan çelik, kimyasal bileşim, metalurjik uyumluluk ve fiziksel özellikler vb. bakımından gerçekten farklıdır, bu da kaynak işleminde alaşım elementi göçü, düzensiz kimyasal bileşim ve metalografik organizasyonlar ortaya çıkacaktır, ayrıca termal stres ve kaynak deformasyonu veya çatlakları üretebilir, bu da kaynaklı bağlantıların mekanik özelliklerini azaltacaktır. Bu makalede, ASTM A387 GR22 Chromoly çelik levha ve S30408 paslanmaz çelik levhanın farklı çelik kaynaklı bağlantılarının kaynaklanabilirliği analiz edilmiş ve uygun kaynak yöntemleri, kaynak malzemeleri ve kaynak işlemi parametrelerinin yanı sıra kaynak sonrası ısıl işlem seçilmiştir.

| Notlar | C | Si | Mn | Cr | Mo | Cu | Ni | N | P | S |

| A387 GR22 | 0.11 | 0.35 | 0.46 | 2.21 | 1.06 | 0.12 | 0.22 | / | 0.01 | 0.006 |

| 304 | 0.05 | 0.62 | 1.83 | 19.16 | / | / | 8.97 | 0.06 | 0.027 | 0.015 |

S30408 yaygın olarak kullanılan bir Östenitik paslanmaz çeliktir, ASTM A387 GR22, esas olarak hidrojenasyon tesisi reaktörü ve ısı eşanjörü ve diğer ekipmanlarda kullanılan, iyi yüksek sıcaklık direncine ve hidrojene karşı dirence sahip düşük alaşımlı ısıya dayanıklı bir çeliktir. Krom ve molibden, çeliğin sertleşebilirliğini önemli ölçüde artırabilir ve kaynak metali ve ısıdan etkilenen bölge, belirli bir soğutma hızında soğuk çatlamaya duyarlı mikro yapı oluşturabilir. Tehlikeli kalıntı metallerin toplam içeriği uzun çalışma süreleri boyunca 350-550°C'de izin verilen sınırı aştığında ilerleyici gevrekleşme meydana gelir. Karşılaşmamız gereken başlıca zorluklar şunlardır:

- Kaynak seyreltme

Kaynak metali, kaynak işlemi sırasında biriken metal tarafından seyreltilir. ASTM A387 GR22 çelik levhanın bir tarafındaki füzyon bölgesine yakın kaynak metalinde bir geçiş tabakası oluşur. Geçiş tabakasının bileşimi kaynak metalinin bileşiminden farklıdır. Ana metal alaşım içeriği ne kadar yüksekse, füzyon oranı o kadar yüksek ve seyreltme oranı o kadar yüksektir. ASTM A387 GR22 tarafındaki geçiş tabakası, seyrelme nedeniyle kırılgan bir Martensit yapısı oluşturabilir.

- Karbon göçü

Yüksek sıcaklık altında krom ve karbon atomlarının krom karbür bileşikleri oluşturması kolaydır, ASTM A387 Gr22 çelik levha tarafı, kaynak işleminde zayıf krom nedeniyle dekarbürizasyon alanından karbon atomları oluşturur, buna karşılık yumuşama, iri taneler, kırılganlığı artırır, korozyon direnci ve S30408 tarafı, karbürizasyon tabakası göçünü oluşturmak için krom ve karbon atomlarını zenginleştirmek ve sertleştirme, tane boyutu ve performansı daha iyi hale getirmek için.

- Kaynak gerilimi

İki malzemenin farklı termal iletkenliği ve doğrusal genleşme katsayısı nedeniyle, kaynak işlemi sırasında yüksek sıcaklık bölgesinde ortadan kaldırılamayan termal stres oluşacak, bu da kaynak ve füzyon bölgesinin yakınında ek strese ve tutarsız büzülme nedeniyle soğutma işleminde oluşan kaynak artık stresine neden olacaktır. ASTM A387GR22 çelik levhanın yan tarafında çatlaklara neden olur.

Olası sorunlar bilindikten sonra, bu deney için malzemeler 400mm×150mm×10mm özelliklerine sahip ASTM A387GR22 ve S30408 paslanmaz çelik plakalardır. İki malzemenin kimyasal bileşimi tabloda gösterilmiştir:

- Kaynak yöntemi

Kaynak bağlantılarının seyrelmesini azaltmak ve soğuk çatlağı ve yeniden ısınma çatlağını önlemek için, nikel bazlı alaşım kaynak malzemesi kaynak sırasında önce ASTM A387GR22'nin yan tarafında yüzeylenir. Argon tungsten ark kaynağı ve elektrot ark kaynağı gibi küçük füzyon oranına ve düşük seyrelme oranına sahip kaynak yöntemleri seçilmiştir. Bu deneyde, argon ark kaynağı destek ve ark kaynağı örtüsünün kaynak yöntemi olarak kullanılır.

- Kaynak Malzemeleri

Nikel bazlı elektrotlar ve ERNiCr-3 telleri/ENiCr-3, nikelin grafitleşmesiyle karbür oluşumunu engellemek, geçiş katmanını azaltmak ve kırılgan martensit yapısının oluşmasını önlemek ve ASTM A387GR22 çelik levhada karbon göçünü daha da engellemek için kullanılır.

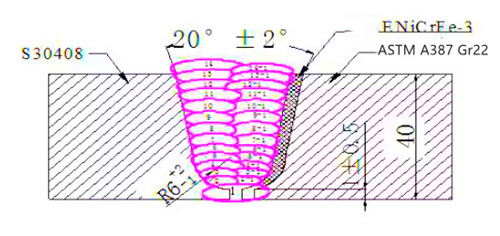

- Kaynak oluğu

Kaynak oluğunun tipi, kaynak katmanlarının sayısını, dolgu metali miktarını ve füzyon oranını ve kaynak artık gerilmesini dikkate almalıdır. Tasarlanan oluğun tipi ve boyutu aşağıda gösterilmiştir:

- Ön ısıtma ve ara katman sıcaklık kontrolü

ASTM A387 GR22'nin mikroyapısı temperlenmiş beynit, S30408'inki ise östenittir. Birincisi sertleşebilirlik, yeniden ısınma çatlağı eğilimi ve temperleme kırılganlığına sahipken, ikincisi iyi kaynaklanabilirliğe sahiptir. Malzemelerin kimyasal bileşimi, birleştirme şekli, kaynak yöntemi ve kaynak malzemesine göre, ön ısıtma sıcaklığının yaklaşık 200 ℃ olduğunu ve kaynak pasoları arasındaki sıcaklığın 100 ℃ içinde olduğunu belirledik. Kaynaktan sonra, ısıl işlem hemen 350 ℃ × 2 saatte gerçekleştirildi.

- Kaynak işlemi parametresi

| Kaynak katmanı | Kaynak Yöntemleri | Kaynak telleri | Kaynak elektrodu | Kaynak akımı I/A | Kaynak basıncı U/V | Kaynak hızı v/cm |

| Yüzey Kaplama | SMAW | ERNiCr-3, 4.0mm | DCEP | 140-160 | 23-26 | 16-20 |

| Nokta kaynağı/1 | GTAW | ERNiCr-3, 2,4 mm | DCSP | 120-150 | 13-15 | 8-10 |

| 2-Son | SMAW | ERNiCr-3, 4.0mm | DCEP | 140-160 | 23-26 | 16-20 |

Kaynak yapmadan önce, oluğun 200 mm içinde ve çelik plakanın her iki tarafındaki oksit tabakasını, yağı, nemi, pası vb. temizleyin. Özel kaynak işlemi parametreleri tabloda gösterilmiştir.

- Kaynak sonrası gerilim giderici ısıl işlem

Kaynak sonrası gerilim giderme ısıl işlemi, kaynak çatlaklarını önlemek için önemli bir işlemdir. Kaynak sırasında büyük kaynak kalıntı gerilimi oluşacaktır, bu nedenle kaynak kalıntı gerilimini ortadan kaldırmak ve çatlak oluşumunu önlemek için kaynak sonrası 690 ± 10 ℃ × 2 saat ısıl işlem gereklidir.

- Sonuçlar ve analiz

Basınçlı rulman ekipmanı için kaynak değerlendirme standardına göre çelik plaka üzerinde bir görünüm incelemesi yaptık ve yüzeyde gözenek, cüruf eklenmesi ve çatlak gibi kusurlar olmadığını tespit ettik. Ardından, 100% radyografik inceleme ve çekme, bükme ve darbe gibi mekanik özellik testleri gerçekleştirdik. Test sonuçları tabloda gösterilmiştir.

| Öğe | Genişlik/mm | Kalınlık/mm | CSA/mm² | Maksimum yük | Çekme mukavemeti |

| I1 | 20.30 | 39.72 | 806.3 | 507.12 | 625 Mpa |

| I2 | 20.28 | 39.78 | 806.7 | 482.83 | 600 Mpa |

| Örnek No. | Bükme tipi | Kalınlık/mm | Bükme çapı | Bükülme açısı | Sonuçlar |

| C1 | Yanal bükülme | 10 | D=40 mm | 180° | Nitelikli |

| C2 | Yanal bükülme | 10 | D=40 mm | 180° | Nitelikli |

| C3 | Yanal bükülme | 10 | D=40 mm | 180° | Nitelikli |

| Örnek No. | Örnek boyutu mm | Boşluk pozisyonu | Test sıcaklığı | Darbe emici enerji/Akv |

| R1 | 10*10*55 | A387 GR22 tarafı | 0℃ | 152 |

| R2 | 10*10*55 | A387 GR22 tarafı | 0℃ | 176 |

| R3 | 10*10*55 | A387 GR22 tarafı | 0℃ | 122 |

Yukarıdaki verilerden, çekme, bükme ve darbe testlerinin hepsinin nitelikli olduğu görülebilir, bu da kaynak işlemi planımızın nitelikli olduğunu, ASTM A387 Sınıf 22 ve 304 arasındaki farklı malzeme çelik levha kaynağının mükemmel bir şekilde uygulanabilir olduğunu gösterir.