Можно ли сварить вместе стальной лист ASTM A387 Gr22 и 304?

Сварка разнородных сталей имеет широкое применение в таких областях, как аэрокосмическая, нефтехимическая промышленность, машиностроение. Разнородная сталь действительно отличается по химическому составу, металлургической совместимости и физическим свойствам и т.д., что приведет к миграции элементов сплава, неравномерному химическому составу и металлографическим организациям в процессе сварки, а также может вызвать тепловое напряжение и сварочную деформацию или трещины, что приведет к снижению механических свойств сварных соединений. В данной работе был проведен анализ свариваемости сварных соединений разнородных сталей ASTM A387 GR22 из хромомолибденовой стали и нержавеющей стали S30408, выбраны соответствующие методы сварки, сварочные материалы и параметры сварочного процесса, а также послесварочная термическая обработка.

| Градусы | C | Si | Mn | Cr | Mo | Cu | Ni | N | P | S |

| A387 GR22 | 0.11 | 0.35 | 0.46 | 2.21 | 1.06 | 0.12 | 0.22 | / | 0.01 | 0.006 |

| 304 | 0.05 | 0.62 | 1.83 | 19.16 | / | / | 8.97 | 0.06 | 0.027 | 0.015 |

S30408 - широко используемая аустенитная нержавеющая сталь, ASTM A387 GR22 - низколегированная жаропрочная сталь с хорошей высокотемпературной стойкостью и устойчивостью к водороду, в основном используется в реакторе гидрогенизационной установки, теплообменнике и другом оборудовании. Хром и молибден могут значительно улучшить прокаливаемость стали, а металл шва и зона термического влияния могут образовать микроструктуру, чувствительную к холодному растрескиванию при определенной скорости охлаждения. Прогрессирующее охрупчивание происходит, когда общее содержание опасных остаточных металлов превышает допустимый предел при температуре 350-550℃ в течение длительных периодов эксплуатации. Основными трудностями, с которыми приходится сталкиваться, являются:

- Разбавление сварного шва

В процессе сварки металл шва разбавляется осажденным металлом. В металле шва вблизи зоны сплавления с одной стороны стального листа ASTM A387 GR22 образуется переходный слой. Состав переходного слоя отличается от состава металла шва. Чем выше содержание сплава основного металла, тем выше коэффициент сплавления и тем выше скорость разбавления. В переходном слое со стороны ASTM A387 GR22 может образоваться хрупкая мартенситная структура из-за разбавления.

- Миграция углерода

Хром и атомы углерода при высокой температуре легко образуют соединения карбида хрома, ASTM A387 Gr22 стальной лист стороны образует атомы углерода из области обезуглероживания из-за плохого хрома в процессе сварки, в свою очередь, смягчение, крупное зерно, повышение хрупкости, коррозионной стойкости, и S30408 стороны для обогащения хрома и атомов углерода для формирования карбюризации миграции слоя, и закалка, размер зерна и производительность лучше.

- Сварочное напряжение

Из-за разной теплопроводности и коэффициента линейного расширения двух материалов в зоне высоких температур в процессе сварки будет возникать тепловое напряжение, которое невозможно устранить, что приведет к дополнительному напряжению вблизи сварного шва и зоны сплавления, а также сварочное остаточное напряжение, возникающее в процессе охлаждения из-за непоследовательной усадки, что приведет к образованию трещин на боковой поверхности стального листа ASTM A387GR22.

После ознакомления с возможными проблемами, материалами для данного эксперимента являются листы нержавеющей стали ASTM A387GR22 и S30408, с техническими характеристиками 400мм×150мм×10мм. Химический состав этих двух материалов представлен в таблице:

- Метод сварки

Для того чтобы уменьшить разбавление сварочных швов и предотвратить образование холодных трещин и трещин повторного нагрева, сварочный материал из сплава на основе никеля во время сварки сначала наплавляется на сторону ASTM A387GR22. Выбираются методы сварки с малым коэффициентом проплавления и низкой степенью разбавления, такие как аргонодуговая сварка вольфрамовым электродом и дуговая сварка электродом. В данном эксперименте аргонодуговая сварка используется в качестве подложки, а метод сварки дуговой сварки - в качестве покрытия.

- Сварочные материалы

Электроды на основе никеля и проволока ERNiCr-3/ENiCr-3 используются для блокирования образования карбида в результате графитизации никеля, уменьшения переходного слоя и предотвращения образования хрупкой мартенситной структуры, а также для дальнейшего подавления миграции углерода в стальном листе ASTM A387GR22.

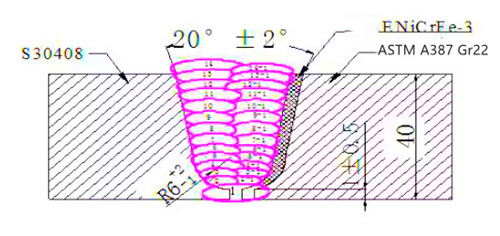

- Сварочная канавка

Тип сварочной канавки должен учитывать количество сварочных слоев, количество заполняющего металла и коэффициент проплавления, а также сварочное остаточное напряжение. Тип и размер проектируемой канавки показаны ниже:

- Предварительный нагрев и контроль температуры между слоями

Микроструктура ASTM A387 GR22 - закаленный бейнит, а S30408 - аустенит. Первый имеет закаливаемость, склонность к образованию трещин повторного нагрева и отпускную хрупкость, а второй обладает хорошей свариваемостью. В соответствии с химическим составом, формой соединения, методом сварки и сварочным материалом материалов, мы определили, что температура предварительного нагрева составляет около 200℃, а температура между сварочными проходами находится в пределах 100℃. После сварки термообработка проводилась при температуре 350℃ × 2 часа.

- Параметр процесса сварки

| Сварочный слой | Методы сварки | Сварочные провода | Сварочный электрод | Сварочный ток I/A | Давление сварки U/V | Скорость сварки в/см |

| Наплавка | SMAW | ERNiCr-3, 4.0 мм | DCEP | 140-160 | 23-26 | 16-20 |

| Точечная сварка/1 | GTAW | ERNiCr-3, 2,4 мм | DCSP | 120-150 | 13-15 | 8-10 |

| 2-end | SMAW | ERNiCr-3, 4,0 мм | DCEP | 140-160 | 23-26 | 16-20 |

Перед сваркой очистите оксидный слой, масло, влагу, ржавчину и т.д. в пределах 200 мм от канавки и с обеих сторон стального листа. Конкретные параметры процесса сварки приведены в таблице.

- Термическая обработка для снятия напряжения после сварки

Послесварочная термическая обработка для снятия напряжения является важным процессом для предотвращения сварочных трещин. Во время сварки образуется большое сварочное остаточное напряжение, поэтому после сварки требуется термическая обработка 690±10℃×2ч для устранения сварочного остаточного напряжения и предотвращения образования трещин.

- Результаты и анализ

Мы провели осмотр внешнего вида стального листа в соответствии со стандартом оценки сварки для оборудования, работающего под давлением, и обнаружили, что на поверхности отсутствуют такие дефекты, как поры, шлаковые включения и трещины. Затем мы провели радиографический контроль 100% и испытания на механические свойства, такие как растяжение, изгиб и удар. Результаты испытаний приведены в таблице.

| Пункт | Ширина/мм | Толщина/мм | CSA/мм² | Максимальная нагрузка | Прочность на разрыв |

| I1 | 20.30 | 39.72 | 806.3 | 507.12 | 625 Мпа |

| I2 | 20.28 | 39.78 | 806.7 | 482.83 | 600 Мпа |

| Образец №. | Тип изгиба | Толщина/мм | Диаметр изгиба | Угол изгиба | Результаты |

| C1 | Боковой изгиб | 10 | D=40 мм | 180° | Квалифицированный |

| C2 | Боковой изгиб | 10 | D=40 мм | 180° | Квалифицированный |

| C3 | Боковой изгиб | 10 | D=40 мм | 180° | Квалифицированный |

| Образец №. | Размер образца мм | Положение зазора | Температура испытания | Поглощение энергии удара/Акв |

| R1 | 10*10*55 | A387 GR22 сторона | 0℃ | 152 |

| R2 | 10*10*55 | A387 GR22 сторона | 0℃ | 176 |

| R3 | 10*10*55 | A387 GR22 сторона | 0℃ | 122 |

Из приведенных выше данных видно, что испытания на растяжение, изгиб и ударные нагрузки соответствуют требованиям, что указывает на то, что наш план сварочного процесса соответствует требованиям, сварка разнородных материалов между ASTM A387 Grade 22 и 304 вполне осуществима.