Нержавеющая сталь 316L VS 2205 дуплекс в биомедицине

Фармацевтическая и биотехнологическая промышленность предъявляет относительно высокие требования к стальным материалам, используемым в перерабатывающих сосудах и трубопроводных системах, которые должны обладать отличной коррозионной стойкостью и чистотой для обеспечения чистоты и качества лекарственного продукта, они также должны быть способны переносить производственную среду и процессы дезинфекции и очистки температуры, давления и коррозии, а также обладать хорошей свариваемостью и удовлетворять требованиям отрасли к отделке поверхности.

316L (UNS S31603, EN 1.4404) Аустенитная нержавеющая сталь является основным материалом для оборудования в производстве фармацевтической и биотехнологической промышленности. Нержавеющая сталь 316L обладает превосходной коррозионной стойкостью, свариваемостью и свойствами электролитической полировки, что делает ее идеальным материалом для большинства фармацевтических применений. Хотя нержавеющая сталь 316L хорошо работает во многих технологических средах, заказчики продолжают улучшать характеристики нержавеющей стали 316L путем тщательного выбора конкретного химического состава нержавеющей стали 316L и использования усовершенствованных производственных процессов, таких как электрошлаковый переплав (ESR).

Для высококоррозионных сред клиенты, которые могут принять повышенные эксплуатационные расходы, могут продолжать использовать нержавеющую сталь 316L, либо выбрать молибденовую супер-аустенитную нержавеющую сталь 6% с более высоким составом сплава, например, AL-6XN® (UNS N08367) или 254 SMO® (UNS S31254, EN 1.4547). В настоящее время двухфазная нержавеющая сталь 2205 (UNS S32205, EN 1.4462) также используется в производстве технологического оборудования в этой отрасли.

Микроструктура нержавеющей стали 316L включает в себя фазу аустенита и очень небольшое количество фазы феррита, которая образуется в основном при добавлении в сплав достаточного количества никеля для стабилизации фазы аустенита. Содержание никеля в нержавеющей стали 316L обычно составляет 10-11%. Дуплексная нержавеющая сталь 2205 образуется путем снижения содержания никеля до примерно 5% и регулировки добавленного марганца и азота до образования примерно 40-50% феррита и содержит примерно одинаковое количество ферритной фазы и микроструктуры аустенитной фазы, с большой или значительной коррозионной стойкостью. Увеличение содержания азота и мелкозернистая микроструктура дуплексной нержавеющей стали 2205 делают ее более прочной, чем обычные аустенитные нержавеющие стали, такие как 304L и 316L. В условиях отжига предел текучести дуплексной нержавеющей стали 2205 примерно в два раза выше, чем у нержавеющей стали 316L. Благодаря более высокой прочности, допустимое напряжение дуплексной нержавеющей стали 2205 может быть гораздо выше, в зависимости от проектных спецификаций технологического оборудования. Это позволяет уменьшить толщину стенок и снизить стоимость во многих областях применения. Рассмотрим сравнение химического состава и механических свойств между 316L и 2205 (указано в стандарте ASTM A240)

| Градусы | UNS | C | Mn | P | S | Si | Cr | Ni | Mo | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| Градусы | Прочность на разрыв, Мпа (ksi) | Предел текучести Mpa (ksi) | Удлинение | Твердость, HRB (HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

Показатели коррозионной активности

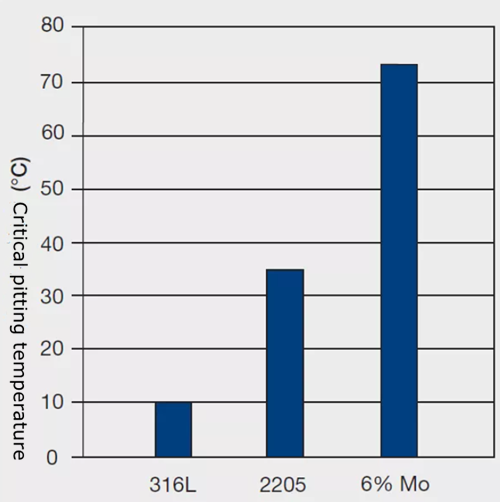

Стойкость к точечной коррозии

В фармацевтической и биотехнологической промышленности наиболее распространенной коррозией нержавеющей стали является точечная коррозия в хлоридной среде. Дуплексная нержавеющая сталь 2205 имеет более высокое содержание хрома, молибдена и азота, что значительно превосходит нержавеющую сталь 316L по стойкости к точечной и щелевой коррозии. Относительная коррозионная стойкость нержавеющей стали может быть определена путем измерения температуры (критической температуры коррозии), необходимой для образования точечной коррозии в стандартном испытательном растворе хлорида железа 6%. Критическая температура коррозии (КТР) дуплексной нержавеющей стали 2205 находится между нержавеющей сталью 316L и молибденовой супер-аустенитной нержавеющей сталью 6%. Следует отметить, что данные CPT, измеренные в растворе хлорида железа, являются надежной оценкой стойкости к питтингу хлорид-ионами и не должны использоваться для прогнозирования критической температуры коррозии материала в других хлоридных средах.

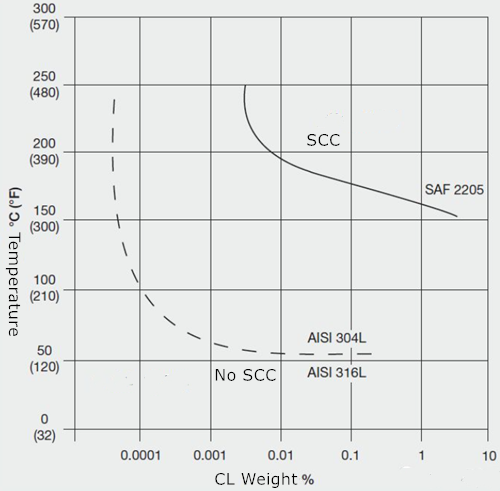

Коррозионное растрескивание под напряжением

При температуре выше 150°F (60°C) нержавеющая сталь 316L склонна к образованию трещин под совместным воздействием растягивающего напряжения и хлорид-ионов, и эта катастрофическая коррозия известна как хлоридное коррозионное растрескивание под напряжением (КРН). При выборе материалов в условиях горячей жидкости следует избегать использования нержавеющей стали 316 в присутствии хлорид-ионов и при температуре 150°F (60°C) или выше. Как показано на рисунке ниже, дуплексная нержавеющая сталь 2205 может выдерживать SCC при температуре не менее 250°F (120°C) в простом солевом растворе.

Свойства обработки

Обработка дуплексной нержавеющей стали 2205 во многом схожа с обработкой 316L, но все же есть некоторые различия. При обработке холодной штамповкой необходимо учитывать более высокую прочность и характеристики упрочнения двухфазной нержавеющей стали, может потребоваться оборудование с более высокой нагрузочной способностью, а при эксплуатации нержавеющая сталь 2205 будет проявлять более высокую упругость, чем стандартные аустенитные марки нержавеющей стали. Более высокая прочность дуплексной нержавеющей стали 2205 делает ее более трудной для резки, чем 316L.

Дуплексная нержавеющая сталь 2205 может свариваться так же, как и нержавеющая сталь 316L. Однако необходимо строго контролировать подачу тепла и температуру межслоевой обработки, чтобы поддерживать ожидаемое соотношение фаз аустенита и феррита и избежать выпадения вредных интерметаллических фаз. Во избежание этих проблем сварочный газ содержит небольшое количество азота. При квалификации сварки дуплексной нержавеющей стали обычно используется метод оценки соотношения аустенит-феррит с помощью ферритового тестера или металлографического исследования. Метод испытания ASTM A 923 обычно используется для проверки наличия вредных интерметаллических фаз. Рекомендуемым присадочным металлом для сварного шва является ER2209 (UNSS39209, EN 1600). Сварка оплавлением рекомендуется только в том случае, если после сварки можно провести обработку отжигом сварочного раствора для восстановления коррозионной стойкости. При этом не используется присадочный металл. Чтобы выполнить отжиг раствором, детали нагревают до температуры не менее 1900°F (1040°C), а затем быстро охлаждают.

Проникновение и текучесть дуплексной нержавеющей стали 2205 хуже, чем у нержавеющей стали 316L, поэтому скорость сварки ниже, а форма шва должна быть изменена. Дуплексная нержавеющая сталь 2205 требует более широкого угла канавки, большего корневого зазора и меньшей тупой кромки, чем нержавеющая сталь 316L, чтобы получить полностью проплавленный сварной шов. Если сварочное оборудование позволяет использовать присадочную проволоку, то 2209 присадочная проволока используется для путевой сварки труб из нержавеющей стали 2205, или присадочная проволока может быть использована вместо соответствующей легирующей расходной вставки.

Электролитическая полировка

Многие фармацевтические и биотехнологические приложения требуют, чтобы поверхность, контактирующая с продуктом, была электролитически отполирована, поэтому высококачественные электролитически отполированные поверхности являются важным свойством материала. Нержавеющая сталь 2205 Duplex может быть электролитически отполирована до чистоты 15 микродюймов (0,38 микрон) или выше, что превышает стандарт ASME BPE для чистоты поверхности электролитически полированных поверхностей, но электролитически полированная поверхность нержавеющей стали 2205 не такая яркая, как поверхность нержавеющей стали 316L. Эта разница объясняется несколько большей растворимостью металла в феррите по сравнению с аустенитом в процессе электрополировки.