Roestvrij staal 316L VS 2205 duplex in de biomedische sector

De farmaceutische en biotechnologische industrie heeft vrij hoge eisen over de staalmaterialen die in verwerkingsvat en pijpleidingsysteem worden gebruikt, die uitstekende corrosieweerstand en properheid moeten hebben om de zuiverheid en de kwaliteit van het drugsproduct te verzekeren, zij moeten ook de productieomgeving en de desinfectie en het schoonmaken processen van temperatuur, druk en corrosie kunnen tolereren, ook goede lasbaarheid hebben en aan de vereisten van de industrie van oppervlakteafwerking kunnen voldoen.

316L (UNS S31603, EN 1.4404) Austenitisch roestvrij staal is het belangrijkste materiaal voor apparatuur in de farmaceutische en biotechnologische industrie. Roestvrij staal 316L heeft een uitstekende corrosiebestendigheid, lasbaarheid en elektrolytische polijstbaarheid, waardoor het een ideaal materiaal is voor de meeste farmaceutische toepassingen. Hoewel roestvrij staal 316L goed presteert in vele procesomgevingen, blijven klanten de prestaties van roestvrij staal 316L verbeteren door zorgvuldige selectie van specifieke chemische samenstelling van roestvrij staal 316L en het gebruik van verbeterde productieprocessen zoals elektroslak omsmelten (ESR).

Voor zeer corrosieve media kunnen klanten die hogere onderhoudskosten kunnen aanvaarden, 316L roestvrij staal blijven gebruiken, of kiezen voor 6% molybdeen super austenitisch roestvrij staal met een hogere legeringssamenstelling, zoals AL-6XN® (UNS N08367) of 254 SMO® (UNS S31254, EN 1.4547). Momenteel wordt ook roestvrij staal 2205 (UNS S32205, EN 1.4462) met dubbele fase gebruikt bij de vervaardiging van procesapparatuur in deze industrie.

De microstructuur van roestvrij staal 316L omvat de Austenietfase en een zeer kleine hoeveelheid Ferrietfase, die hoofdzakelijk wordt gevormd door toevoeging van een voldoende hoeveelheid nikkel aan de legering om de Austenietfase te stabiliseren. Het nikkelgehalte van 316L roestvrij staal is over het algemeen 10-11%. 2205 duplex roestvrij staal wordt gevormd door de inhoud van nikkel te verminderen tot ongeveer 5% en de toegevoegde mangaan en stikstof aan te passen om ongeveer 40-50% ferriet te vormen en bevat ongeveer dezelfde hoeveelheid ferrietfase en austenietfase microstructuur, met grote tot aanzienlijke corrosieweerstand. De verhoging van stikstofinhoud en de fijne korrelmicrostructuur van 2205 duplex roestvrij staal maken het hogere sterkte hebben dan gemeenschappelijk austenitisch roestvrij staal zoals 304L en 316L. Onder gloeiomstandigheden is de vloeigrens van 2205 duplex roestvast staal ongeveer tweemaal zo hoog als die van 316L roestvast staal. Door deze hogere sterkte kan de toelaatbare spanning van 2205 duplex roestvast staal veel hoger zijn, afhankelijk van de ontwerpspecificaties voor productieprocesapparatuur. Het kan de wanddikte en de kosten in vele toepassingen verminderen. Zie de chemische samenstelling en de mechanische eigenschapvergelijking tussen 316L en 2205 (gespecificeerd in ASTM A240)

| Rangen | UNS | C | Mn | P | S | Si | Cr | Ni | Mo | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| Rangen | Treksterkte, Mpa (ksi) | Opbrengststerkte Mpa (ksi) | Rek | Hardheid, HRB (HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

Corrosiviteitsprestaties

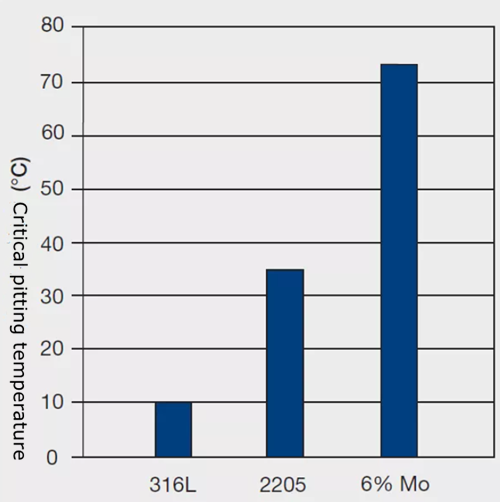

Weerstand tegen putcorrosie

In farmaceutische en biotechnologische toepassingen is de meest voorkomende corrosie van roestvrij staal putcorrosie in chloorhoudende media. 2205 duplex roestvast staal heeft een hoger chroom-, molybdeen- en stikstofgehalte, waardoor het aanzienlijk beter bestand is tegen put- en spleetcorrosie dan 316L roestvast staal. De relatieve corrosieweerstand van roestvrij staal kan worden bepaald door de temperatuur (kritische corrosietemperatuur) te meten die nodig is voor putcorrosie in een standaard testoplossing van 6% ijzerchloride. De kritische corrosietemperatuur (CPT) van 2205 duplex roestvast staal ligt tussen 316L roestvast staal en 6% molybdeen super Austenitisch roestvast staal. Er zij op gewezen dat de in ijzerchloride-oplossing gemeten CPT-gegevens een betrouwbare rangschikking van de weerstand tegen chloride-ionenpitting vormen en niet mogen worden gebruikt om de kritische corrosietemperatuur van het materiaal in andere chlorideomgevingen te voorspellen.

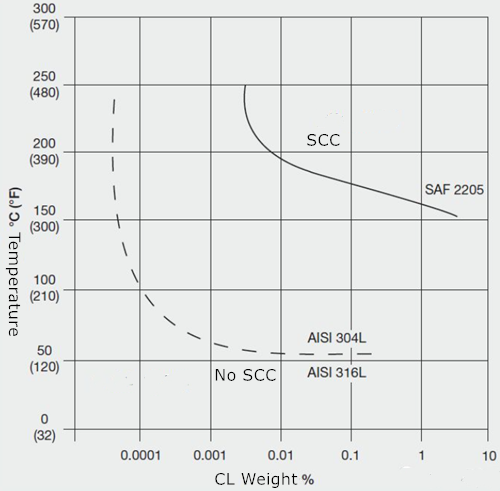

Spanningscorrosie

Wanneer de temperaturen hoger zijn dan 150°F (60°C), is 316L roestvrij staal gevoelig voor barsten onder de gecombineerde actie van trekspanning en chloride-ionen, en deze catastrofale corrosie staat bekend als chloride spanningscorrosie kraken (SCC). Bij de selectie van materialen in hete vloeistofomstandigheden moet roestvrij staal 316 worden vermeden in aanwezigheid van chloride-ionen en bij temperaturen van 60°C (150°F) of hoger. Zoals blijkt uit onderstaande figuur, is 2205 duplex roestvast staal bestand tegen SCC bij minstens 250°F (120°C) in een eenvoudige zoutoplossing.

Verwerkingseigenschappen

De bewerking van 2205 duplex roestvast staal is in veel opzichten vergelijkbaar met die van 316L, maar er zijn nog enkele verschillen. Bij koudvervormen moet rekening worden gehouden met de hogere sterkte en werkhardingseigenschappen van tweefasig roestvast staal, apparatuur kan nodig zijn om een hogere belastbaarheid te hebben, en in bedrijf zal roestvast staal 2205 een hogere veerkracht vertonen dan standaard austenitische roestvast staalsoorten. De hogere sterkte van 2205 duplex roestvast staal maakt het moeilijker te snijden dan 316L.

2205 duplex roestvast staal kan op dezelfde manier worden gelast als 316L roestvast staal. De warmte-inbreng en de interlaminaire temperatuur moeten echter strikt worden gecontroleerd om de verwachte austeniet-ferriet faseverhouding te handhaven en het neerslaan van schadelijke intermetallische fasen te voorkomen. Het lasgas bevat een kleine hoeveelheid stikstof om deze problemen te voorkomen. Bij de laskwalificatie van duplex roestvast staal is de algemeen gebruikte methode om de Austeniet-ferrietverhouding te evalueren met behulp van een ferriettester of metallografisch onderzoek. De ASTM A 923 testmethode wordt gewoonlijk gebruikt om de aanwezigheid van schadelijke intermetallische fasen te verifiëren. Het aanbevolen toevoegmetaal voor de las is ER2209 (UNSS39209, EN 1600). Zelffusielassen wordt alleen aanbevolen als de lasoplossing na het lassen kan worden gegloeid om de corrosieweerstand te herstellen. Hierbij wordt geen toevoegmateriaal gebruikt. Om oplossingsgloeien uit te voeren, worden de onderdelen verwarmd tot een temperatuur van ten minste 1900°F (1040°C) en vervolgens snel afgekoeld.

De penetratie en vloeibaarheid van Duplex roestvast staal 2205 zijn slechter dan die van 316L roestvast staal, zodat de lassnelheid lager is en de vorm van de verbinding moet worden aangepast. Duplex roestvast staal 2205 vereist een bredere groefhoek, een grotere wortelspeling en een kleinere stompe rand dan 316L roestvast staal om een volledig gesmolten las te verkrijgen. Indien de lasapparatuur het gebruik van lasdraad toelaat, kan de 2209 lasdraad wordt gebruikt voor het spoorlassen van 2205 roestvrij stalen pijp, of de lasdraad kan worden gebruikt in plaats van het juiste legeringsmateriaal.

Elektrolytisch polijsten

Veel farmaceutische en biotechnologische toepassingen vereisen dat het oppervlak dat in contact komt met het product elektrolytisch wordt gepolijst, zodat elektrolytisch gepolijste oppervlakken van hoge kwaliteit een belangrijke materiaaleigenschap zijn. 2205 Duplex roestvrij staal kan elektrolytisch worden gepolijst tot een afwerking van 15 microinches (0,38 micron) of hoger, die de ASME BPE-norm voor oppervlakteafwerking van elektrolytisch gepolijste oppervlakken overschrijdt, maar het elektrolytisch gepolijste 2205 roestvrij staaloppervlak is niet zo helder als 316L roestvrij staaloppervlak. Dit verschil is te wijten aan de iets hogere metaaloplosbaarheid van ferriet in vergelijking met austeniet tijdens het elektrolytisch polijsten.