Biyotıp alanlarında paslanmaz çelik 316L VS 2205 dubleks

İlaç ve biyoteknoloji endüstrisi, ilaç ürününün saflığını ve kalitesini sağlamak için mükemmel korozyon direncine ve temizliğe sahip olması gereken işleme kabı ve boru hattı sisteminde kullanılan çelik malzemeler hakkında nispeten yüksek gereksinimlere sahiptir, ayrıca üretim ortamını ve sıcaklık, basınç ve korozyonun dezenfeksiyon ve temizleme işlemlerini tolere edebilmeli, ayrıca iyi kaynaklanabilirliğe sahip olmalı ve endüstrinin yüzey kalitesi gereksinimlerini karşılayabilmelidir.

316L (UNS S31603, EN 1.4404) Östenitik paslanmaz çelik, ilaç ve biyoteknoloji endüstrilerinin imalatındaki ekipmanlar için ana malzemedir. 316L paslanmaz çelik mükemmel korozyon direnci, kaynaklanabilirlik ve elektrolitik parlatma özelliklerine sahiptir, bu da onu çoğu farmasötik uygulama için ideal bir malzeme haline getirir. 316L paslanmaz çelik birçok proses ortamında iyi performans göstermesine rağmen, müşteriler belirli 316L paslanmaz çelik kimyasal bileşiminin dikkatli seçimi ve elektroslag yeniden eritme (ESR) gibi gelişmiş üretim proseslerinin kullanımı yoluyla 316L paslanmaz çeliğin performansını iyileştirmeye devam etmektedir.

Yüksek korozif ortamlar için, artan bakım maliyetlerini kabul edebilecek müşteriler 316L paslanmaz çelik kullanmaya devam edebilir veya AL-6XN® (UNS N08367) veya 254 SMO® (UNS S31254, EN 1.4547) gibi daha yüksek alaşım bileşimine sahip 6% molibden süper östenitik paslanmaz çelik kullanmayı seçebilir. Şu anda 2205 (UNS S32205, EN 1.4462) çift fazlı paslanmaz çelik de bu sektördeki proses ekipmanlarının imalatında kullanılmaktadır.

316L paslanmaz çeliğin mikroyapısı Östenit fazı ve çok az miktarda Ferrit fazı içerir, bu da esas olarak Östenit fazını stabilize etmek için alaşıma yeterli miktarda nikel eklenmesiyle oluşur. 316L paslanmaz çeliğin nikel içeriği genellikle 10-11%'dir. 2205 dubleks paslanmaz çelik, nikel içeriğinin yaklaşık 5%'ye düşürülmesi ve eklenen manganez ve azotun yaklaşık 40-50% Ferrit oluşturacak şekilde ayarlanmasıyla oluşturulur ve kabaca aynı miktarda ferrit fazı ve östenit fazı mikro yapısı içerir ve büyük ila önemli korozyon direncine sahiptir. Azot içeriğinin artması ve 2205 dubleks paslanmaz çeliğin ince taneli mikro yapısı, 304L ve 316L gibi yaygın östenitik paslanmaz çeliklerden daha yüksek mukavemete sahip olmasını sağlar. Tavlama koşulları altında, 2205 dubleks paslanmaz çeliğin akma dayanımı 316L paslanmaz çeliğin yaklaşık iki katıdır. Bu yüksek mukavemet nedeniyle, 2205 dupleks paslanmaz çeliğin izin verilen gerilimi, üretim süreci ekipmanı için tasarım özelliklerine bağlı olarak çok daha yüksek olabilir. Birçok uygulamada duvar kalınlığını ve maliyeti azaltabilir. 316L ve 2205 arasındaki kimyasal bileşim ve mekanik özellik karşılaştırmasını görelim (ASTM A240'da belirtilmiştir)

| Notlar | UNS | C | Mn | P | S | Si | Cr | Ni | Mo | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| Notlar | Çekme dayanımı, Mpa (ksi) | Akma dayanımı Mpa(ksi) | Uzama | Sertlik, HRB (HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

Korozivite performansı

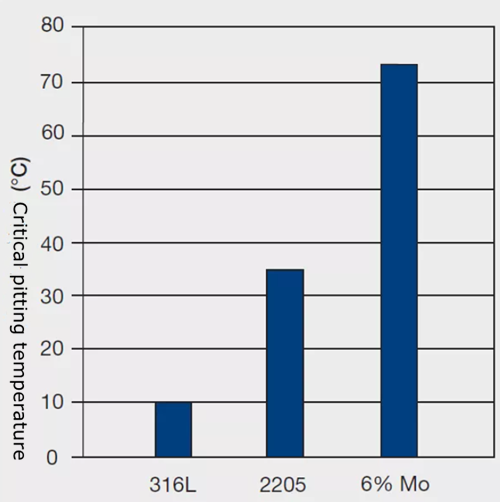

Çukur korozyon direnci

Farmasötik ve biyoteknoloji uygulamalarında, paslanmaz çeliğin en yaygın korozyonu klorür ortamında çukurlaşmadır. 2205 dubleks paslanmaz çelik daha yüksek krom, molibden ve nitrojen içeriğine sahiptir ve çukurlaşma ve çatlak korozyonu direncinde 316L paslanmaz çelikten önemli ölçüde daha iyidir. Paslanmaz çeliğin göreceli korozyon direnci, 6% ferrik klorürden oluşan standart bir test çözeltisinde çukurlaşma için gereken sıcaklık (kritik korozyon sıcaklığı) ölçülerek belirlenebilir. 2205 dubleks paslanmaz çeliğin kritik korozyon sıcaklığı (CPT) 316L paslanmaz çelik ile 6% molibden süper östenitik paslanmaz çelik arasındadır. Ferrik klorür çözeltisinde ölçülen CPT verilerinin klorür iyonu çukurlaşmasına karşı direncin güvenilir bir sıralaması olduğu ve malzemenin diğer klorür ortamlarındaki kritik korozyon sıcaklığını tahmin etmek için kullanılmaması gerektiği unutulmamalıdır.

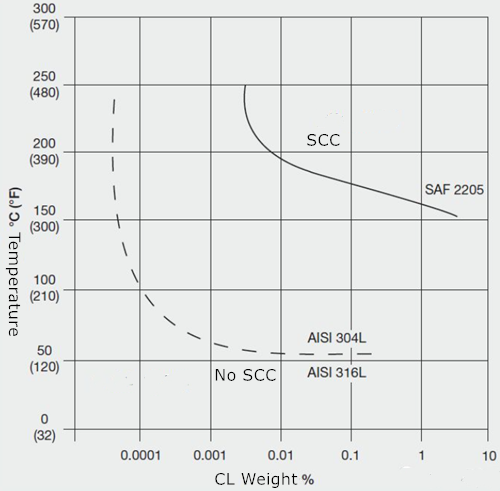

Stres korozyon çatlaması

Sıcaklıklar 150°F'den (60°C) yüksek olduğunda, 316L paslanmaz çelik çekme gerilimi ve klorür iyonlarının birleşik etkisi altında çatlamaya eğilimlidir ve bu katastrofik korozyon klorür gerilimi korozyon çatlaması (SCC) olarak bilinir. Sıcak sıvı koşullarında malzeme seçerken, klorür iyonlarının varlığında ve 150°F (60°C) veya üzerindeki sıcaklıklarda 316 paslanmaz çelikten kaçınılmalıdır. Aşağıdaki şekilde gösterildiği gibi, 2205 dubleks paslanmaz çelik basit bir tuz çözeltisinde SCC'ye en az 250°F (120°C) dayanabilir.

İşleme özellikleri

2205 dubleks paslanmaz çeliğin işlenmesi birçok yönden 316L'ninkine benzer, ancak yine de bazı farklılıklar vardır. Soğuk şekillendirme işlemi, çift fazlı paslanmaz çeliğin daha yüksek mukavemet ve iş sertleştirme özelliklerini dikkate almalıdır, ekipmanın daha yüksek bir yük kapasitesine sahip olması gerekebilir ve çalışma sırasında 2205 paslanmaz çelik, standart östenitik paslanmaz çelik kalitelerinden daha yüksek esneklik gösterecektir. 2205 dubleks paslanmaz çeliğin daha yüksek mukavemeti, kesilmesini 316L'den daha zor hale getirir.

2205 dubleks paslanmaz çelik, 316L paslanmaz çelikle aynı şekilde kaynaklanabilir. Ancak, beklenen östenit-ferrit faz oranını korumak ve zararlı intermetalik fazların çökelmesini önlemek için ısı girişi ve interlaminar sıcaklık sıkı bir şekilde kontrol edilmelidir. Bu sorunlardan kaçınmak için kaynak gazı az miktarda azot içerir. Dubleks paslanmaz çeliğin kaynak kalifikasyonunda yaygın olarak kullanılan yöntem, ferrit test cihazı veya metalografik inceleme ile östenit-ferrit oranını değerlendirmektir. ASTM A 923 test yöntemi tipik olarak zararlı intermetalik fazların varlığını doğrulamak için kullanılır. Kaynak için önerilen dolgu metali ER2209 (UNSS39209, EN 1600). Kendinden füzyon kaynağı, yalnızca kaynak çözeltisi tavlama işlemi kaynaktan sonra korozyon direncini geri kazanmak için yapılabiliyorsa önerilir. Dolgu metali kullanılmaz. Çözelti tavlaması yapmak için bileşenler en az 1900°F (1040°C) sıcaklığa kadar ısıtılır ve ardından hızla soğutulur.

Dubleks paslanmaz çelik 2205'in nüfuziyeti ve akışkanlığı 316L paslanmaz çelikten daha zayıftır, bu nedenle kaynak hızı daha yavaştır ve bağlantı şeklinin değiştirilmesi gerekir. 2205 dubleks paslanmaz çelik, tamamen kaynaşmış bir kaynak elde etmek için 316L paslanmaz çeliğe göre daha geniş bir oluk açısı, daha büyük bir kök boşluğu ve daha küçük bir küt kenar gerektirir. Kaynak ekipmanı dolgu teli kullanımına izin veriyorsa 2209 dolgu teli 2205 paslanmaz çelik borunun palet kaynağını işlemek için kullanılır veya uygun alaşımlı sarf malzemesi yerine dolgu teli kullanılabilir.

Elektrolitik parlatma

Birçok farmasötik ve biyoteknoloji uygulaması, ürünle temas eden yüzeyin elektrolitik olarak parlatılmasını gerektirir, bu nedenle yüksek kaliteli elektrolitik olarak parlatılmış yüzeyler önemli bir malzeme özelliğidir. 2205 Duplex paslanmaz çelik, elektrolitik olarak parlatılmış yüzeylerin yüzey kalitesi için ASME BPE standardını aşan 15 mikro inç (0,38 mikron) veya daha yüksek bir finişe kadar elektrolitik olarak parlatılabilir, ancak elektrolitik olarak parlatılmış 2205 paslanmaz çelik yüzey 316L paslanmaz çelik yüzey kadar parlak değildir. Bu fark, elektropolisaj işlemi sırasında ferritin östenite kıyasla biraz daha yüksek metal çözünürlüğünden kaynaklanmaktadır.