HR3C鋼とも呼ばれるTP310HCbNは、M23C6とNbCrNを微細に分散した従来の310ステンレス鋼よりもはるかに高い強度を持ち、25Cr-20Ni化学組成は18Cr-8Niオーステナイト系ステンレス鋼よりもはるかに優れた耐蒸気酸化性を提供しています。TP310HCbNオーステナイト系耐熱鋼は、超々臨界圧火力ボイラーにおいて620℃を超える高温の過熱器および再熱器システムで広く使用されています。このような過酷な条件下では、鋼およびその溶接部に十分な高温耐久強度、クリープ強度、耐食性、耐スチーム酸化性が要求される。また、施工の過程で、溶接部の熱亀裂感受性、接合部の応力腐食亀裂感受性、接合部の時効脆化傾向が発生する場合が少なくない。多くの実績から、ニッケル系 オーステナイト系溶接材料 は、TP310HCbNの溶接に工学的に広く使用されています。

310HCbN(HR3C)鋼の溶接性

化学成分(下表参照)では、HR3C鋼はCの含有量を制限し、0.20% ~ 0.60%の強炭窒化を加えてNbと0.15% ~ 0.35% を形成し、25Cr20Ni鋼はNb金属間化合物NbCrNとNb炭素、窒素化合物とM23C6炭化物が析出して強化されます。室温での機械的特性は、引張強さが750MPa、降伏強さが373MPa、破断後伸びが45%である。

試験結果によると、erNICR-3ワイヤーを使用した場合、溶接継手は溶接金属で破断することが多く、Ernicrcomo-1とErnicRMO-3の溶接継手は母材で破断することが多いことがわかりました。したがって、ERNICRMO-3およびERNICRcomo-1の溶接材料が推奨される。

| グレード | C | Cr | ニー | Nb | N | シリコン | エムエヌ | P | S |

| HR3Cベース鋼 | ≤0.1 | 12.0-27.0 | 17.0-23.0 | 0.2-0.6 | 0.15-0.35 | ≤1.5 | ≤2.00 | ≤0.03 | ≤0.03 |

| ERNiCr-3 | 0.016 | 20.65 | 73.2 | 2.6 | / | 0.09 | 3.2 | 0.001 | 0.001 |

| ERNiCrMo-3 | 0.01 | 21.8 | 64.8 | / | / | 0.06 | 0.02 | 0.006 | 0.006 |

| ERNiCrCoMo-1 | 0.08 | 22 | 55 | / | / | 0.1 | 0.1 | 0.002 | 0.002 |

HR3C鋼とその溶接材料の化学反応高温性能では、微小金属NbCrNが非常に遅い成長速度とM23C6相分散析出物(良好な組織安定性を有する)の間の長期時効処理の結果として、良好な強化効果があり、有害シグマとCr2N相確率が小さいので、HR3C鋼は、高い高温のクリープ破壊強度と高い許容応力を有する。同時に、Cr元素は材料表面の酸素と結合してCr2O3酸化物表面を形成しやすく、鋼の連続酸化を防ぐため、鋼は高温蒸気腐食耐性と排ガス腐食耐性に優れている。蒸気パラメータが621℃、31MPaの超々臨界ボイラの過熱器、再熱器部分のエンドパイプに適しています。鋼材の供給状態は溶体化処理(1200℃、30分)で、組織はオーステナイト母相+析出相(M23C6、NbCrNなど)の微細分散分布である。しかし、だからといって、すべてのケースで満足のいく接合性能が得られるとは限りません。調査の結果、鋼材の溶接性の主な問題点として

1.ホットクラックに対する感受性。

純オーステナイトの組織は、溶接金属中の結晶化割れ、溶接熱影響部(HZZ)または多層溶接のバックパスのフロントパスの熱影響部における高温液化割れ、および塑性変形が不十分で応力下でHZZに形成される高温脆性割れなどの溶接熱割れを形成する傾向が非常に強いです。これは母材や溶加材組成の不純物含有量、特に硫黄やリンの含有量に依存する。溶接部や母材中の硫黄やリンの不純物含有量が少ないため、溶接ホットクラックの発生傾向は大きくないが、溶接部のアーク部やアークピットでは特に結晶化クラックが発生しやすい。

2.接合部の応力腐食割れ感受性。

石炭火力発電所では、応力腐食による被害事故がよく聞かれます。Cr-Ni系オーステナイト鋼の最も応力腐食しやすい温度範囲は50 ~ 300℃であり、接合部を溶接した後、一定期間ボイラー加熱運転すると、溶接部に応力腐食割れが発生しやすくなる。その結果、HR3C鋼溶接継手の応力腐食挙動はNaCl溶液中で著しく増加し、Cl-が継手の応力腐食感受性に大きな影響を与えることがわかった。

3.接合部の経年劣化による脆化傾向。

HR3C鋼を用いたボイラ過熱器・再熱器部品は、σ相などのオーステナイト系金属間化合物の析出温度帯ぎりぎりの650℃以上の温度で使用されることがあります。接合部に少量のσ相が存在すると、クリープ破壊強度と塑性変形が急激に低下し、主要部品の早期破損を促進させる。

まとめると、310HCbN鋼の溶接性の主な問題は、溶接継手の熱割れ感受性と応力腐食割れ感受性である。同時に、接合部の時効脆化傾向も無視できない。高品質で適切な溶接材料の選択と溶接プロセスの最適化は、この鋼の溶接性を制御し改善するための重要な技術手段である。溶接性はTP347Hと同等であり、適合する溶接材料が用意されています。

310HCbN鋼溶接のエンジニアリング事例

例1

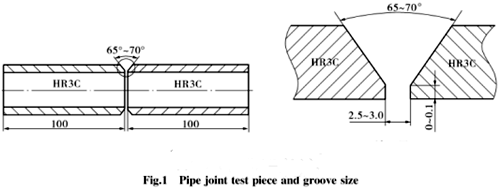

1000MW超々臨界圧火力発電装置ボイラの第1段過熱器と第2段過熱器の310HCbN鋼溶接継手は198本あり、そのうちφ48mm×9.5mm仕様の第1段過熱器は66本、φ60mm×4.2mm仕様の第2段過熱器は132本である。パイプジョイントは図のように65°V溝バットジョイントです。φ2.4mmを使用 ERCrNI-3 ニッケルベースのワイヤ、厳格な層間温度と溶接プロセスのパラメータ。溶接継手は外観検査と光線検査に無事合格し、溶接品質は100%の認定を受けました。

例2

SA213-TP310HCbN 鋼は、ニッケルベースワイヤー ErNiCrCoMo-1 で溶接されています。2×660MW超々臨界装置の3号炉の据付プロジェクトでは、最終過熱器と最終再熱器出口移行部にHR3C鋼を使用し、その仕様は47.6mm×9mm, 41.3mm×8mm, 52.2mm×5mm, 63.5mm×7.3mm である。パイプジョイントは、60°~70°のV字溝を持つバットジョイント(溶接部合計1546ヶ所、水平溶接位置)です。これにより、溶接の根本にアルゴンを充填する保護効果を確保し、根本の酸化現象を防ぐだけでなく、根本の継手溶接部の凹み欠陥を解消し、その良好な形成を保証する。この継手は100%RTでテストされ、一次合格率は98.6%に達しました。

例3

サーマイト617とYTHR3Cワイヤ溶接継手を用いて、HR3C鋼の高温短時間強度を試験した。YT-HR3C溶接材料は、新日鐵住金溶接工業株式会社で製造されており、高価であるため輸入する必要がある。2種類の溶接ワイヤ(YTHR3CとThermanit 617)溶接継手試験片を高温(550℃、600℃、625℃、650℃)で短時間強度試験を実施した。その結果,ニッケル基合金Thermanit 617で溶接した継手の短時間強度はYT-HR3Cのそれよりも高く,前者の試験片の引張破壊は母材領域にあり,後者は溶接部にあることが判明した.