Como soldar o aço TP310HCbN(HR3C)?

O aço inoxidável TP310HCbN, também conhecido como HR3Csteel, tem uma resistência muito maior do que os aços inoxidáveis 310 convencionais, utilizando M23C6 e NbCrN finamente dispersos, a composição química 25Cr-20Ni oferece uma resistência à oxidação do vapor muito melhor do que os aços inoxidáveis austeníticos 18Cr-8Ni. O aço resistente ao calor austenítico TP310HCbN é amplamente utilizado em sistemas de superaquecedor e reaquecedor com temperaturas de operação superiores a 620 ℃ em unidades de caldeira de energia térmica ultra-supercrítica. Essas condições adversas exigem que o aço e sua solda tenham resistência suficiente à resistência a altas temperaturas, resistência à fluência, resistência à corrosão e resistência à oxidação do vapor. Em alguns casos, a sensibilidade à fissuração térmica da soldadura, a sensibilidade à fissuração por corrosão sob tensão da junta e a tendência à fragilização por envelhecimento da junta ocorrem frequentemente no processo de construção. A prática demonstra que o aço à base de níquel Materiais de soldadura de austenite têm sido amplamente utilizados em engenharia para soldar TP310HCbN.

Soldabilidade do aço 310HCbN(HR3C)

Em termos de composição química (ver tabela abaixo), o aço HR3C é formado limitando o conteúdo de C e adicionando 0.20% ~ 0.60% de carbonitretação forte para formar Nb e 0.15% ~ 0.35% de N. O aço 25Cr-20Ni é reforçado pela precipitação do composto intermetálico NbCrN e Nb carbono, composto de nitrogênio e carbonetos M23C6. As propriedades mecânicas do aço à temperatura ambiente: a resistência à tração e a resistência ao escoamento são 750 MPa e 373 MPa, respectivamente, e o alongamento após a fratura é 45%.

De acordo com os resultados dos testes, quando se utiliza o fio erNICR-3, a junta de soldadura é frequentemente quebrada no metal de solda; As juntas soldadas de Ernicrcomo-1 e ErnicRMO-3 quebram frequentemente no metal de base. Por conseguinte, recomenda-se a utilização dos materiais de soldadura ERNICRMO-3 e ERNICRcomo-1.

| Classificações | C | Cr | Ni | Nb | N | Si | Mn | P | S |

| Aço de base HR3C | ≤0.1 | 12.0-27.0 | 17.0-23.0 | 0.2-0.6 | 0.15-0.35 | ≤1.5 | ≤2.00 | ≤0.03 | ≤0.03 |

| ERNiCr-3 | 0.016 | 20.65 | 73.2 | 2.6 | / | 0.09 | 3.2 | 0.001 | 0.001 |

| ERNiCrMo-3 | 0.01 | 21.8 | 64.8 | / | / | 0.06 | 0.02 | 0.006 | 0.006 |

| ERNiCrCoMo-1 | 0.08 | 22 | 55 | / | / | 0.1 | 0.1 | 0.002 | 0.002 |

No desempenho a alta temperatura, como resultado do processo de envelhecimento a longo prazo entre o metal minúsculo NbCrN taxa de crescimento muito lenta e precipitados de dispersão de fase M23C6 (têm boa estabilidade organizacional), que têm um bom efeito de fortalecimento, e aparecem sigma prejudicial e a probabilidade de fase Cr2N é pequena, então o aço HR3C tem alta resistência à ruptura por fluência em alta temperatura e alta tensão admissível. Ao mesmo tempo, o elemento Cr é fácil de combinar com o oxigénio na superfície do material para formar uma superfície de óxido Cr2O3, que impede a oxidação contínua do aço, pelo que o aço tem melhor resistência à corrosão do vapor a alta temperatura e resistência à corrosão do gás de combustão. É adequado para os tubos finais de peças de superaquecedor e reaquecedor de caldeiras ultra-supercríticas com parâmetros de vapor de 621 ℃ e 31MPa. O estado de fornecimento do aço é o tratamento da solução (1200 ℃ por 30min), a microestrutura é a matriz de austenita + distribuição de dispersão fina da fase precipitada (M23C6, NbCrN, etc.). No entanto, isto não significa que o desempenho satisfatório da junta será alcançado em todos os casos. A investigação mostra que os principais problemas de soldabilidade do aço são:

1. Sensibilidade à fissuração a quente.

A microestrutura da austenite pura tem uma grande tendência para formar fissuras a quente na soldadura, o que inclui fissuras de cristalização no metal de solda, fissuras de liquefacção a alta temperatura na zona afectada pelo calor da zona afectada pelo calor da soldadura (HZZ) ou na zona afectada pelo calor do passe frontal no passe posterior da soldadura multicamada, e fissuras frágeis a alta temperatura formadas na HZZ sob tensão devido a plasticidade insuficiente. Isto depende do teor de impurezas do metal de base e da composição do metal de adição, especialmente o enxofre e o fósforo. Embora a tendência de soldadura de fissuras a quente não seja grande devido ao baixo teor de impurezas de enxofre e fósforo na soldadura e no metal de base, a fissura de cristalização é especialmente fácil de ocorrer na parte do arco e no poço do arco da soldadura.

2. Sensibilidade das juntas à fissuração por corrosão sob tensão.

Acidentes de danos causados por corrosão sob tensão são frequentemente ouvidos para as usinas de energia a carvão. A faixa de temperatura do aço austenítico Cr-Ni mais propenso à corrosão sob tensão é de 50 ~ 300 ℃, após a soldagem da junta para a operação de aquecimento da caldeira durante o período de tempo, a junta soldada é propensa a rachaduras por corrosão sob tensão. Os resultados mostram que o comportamento de corrosão sob tensão das juntas soldadas de aço HR3C aumenta significativamente na solução de NaCl, indicando que o Cl- tem uma grande influência na sensibilidade à corrosão sob tensão das juntas.

3. Tendência de fragilização por envelhecimento das juntas.

Os componentes do superaquecedor e reaquecedor da caldeira feitos de aço HR3C podem operar a temperaturas de até 650 ℃ ou mais, apenas dentro da zona de temperatura de precipitação das fases intermetálicas austeníticas, como as fases σ. Uma pequena quantidade de fase σ na junta causará uma diminuição acentuada na resistência à fratura por fluência e plasticidade e acelerará a falha precoce dos componentes principais.

Em resumo, os principais problemas da soldabilidade do aço 310HCbN são a sensibilidade à fissuração por calor das juntas soldadas e a sensibilidade à fissuração por corrosão sob tensão das juntas soldadas. Ao mesmo tempo, a tendência de fragilização por envelhecimento da junta não deve ser ignorada. A selecção de materiais de soldadura adequados e de alta qualidade e a optimização do processo de soldadura são meios técnicos importantes para controlar e melhorar a soldabilidade do aço. A sua soldabilidade é equivalente à do TP347H, e estão disponíveis consumíveis de soldadura correspondentes.

Caso de engenharia da soldadura do aço 310HCbN

Exemplo 1

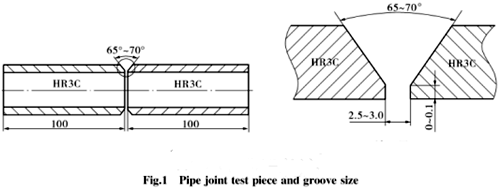

Existem 198 juntas de soldadura de aço 310HCbN no superaquecedor de primeira fase e no superaquecedor de segunda fase de uma caldeira de unidade de energia térmica ultra-supercrítica de 1000MW, entre as quais 66 são o superaquecedor de primeira fase com a especificação de φ48mm×9,5mm e 132 são o superaquecedor de segunda fase com a especificação de φ 60mm × 4,2mm. A junta do tubo é uma junta de topo com ranhura de 65°V, como mostra a figura. Utilizando φ 2,4mm ERCrNI-3 fio à base de níquel, temperatura rigorosa entre camadas e parâmetros do processo de soldadura. A junta de soldadura passou com êxito na inspecção do aspecto e na inspecção de raios, e a qualidade da soldadura foi qualificada como 100%.

Exemplo 2

O aço SA213-TP310HCbN é soldado com fio de base de níquel ErNiCrCoMo-1. No projecto de instalação do forno n.º 3 de uma unidade ultra-supercrítica de 2×660 MW, a secção de transição do superaquecedor final e da saída do reaquecedor final foi feita em aço HR3C, e as especificações foram 47,6 mm × 9 mm, 41,3 mm × 8 mm, 52,2 mm × 5 mm, 63,5 mm × 7,3 mm. A junta do tubo é uma junta de topo com uma ranhura em forma de V de 60° a 70° (um total de 1546 juntas de soldadura, posições de soldadura horizontais). Não só assegura o efeito de protecção do enchimento de árgon na raiz da soldadura, evita o fenómeno de oxidação na raiz, como também elimina o defeito côncavo das juntas soldadas da raiz da junta e assegura a sua boa formação. A junta foi testada por 100%RT, e a taxa de primeiro passe atingiu 98,6%.

Exemplo 3

As juntas soldadas com fio Thermanit 617 e YTHR3C foram testadas quanto à resistência a altas temperaturas e a curto prazo do aço HR3C. O material de soldadura YT-HR3C é produzido pela Nippon Steel Sumitomo Welding Industry Co., LTD, que é caro e tem de ser importado. Dois tipos de espécimes de juntas de soldagem de arame de solda (YTHR3C e Thermanit 617) foram submetidos a testes de resistência de curto prazo em alta temperatura (550 ℃, 600 ℃, 625 ℃, 650 ℃). Os resultados mostram que a resistência de curto prazo da junta soldada com liga de base de níquel Thermanit 617 é maior do que a de YT-HR3C, e a fratura por tração do primeiro espécime está localizada na região do metal de base, enquanto o último está na solda.