Jak spawać stal TP310HCbN(HR3C)?

Gatunek stali nierdzewnej TP310HCbN określany również jako HR3Csteel, ma znacznie wyższą wytrzymałość niż konwencjonalne 310 stali nierdzewnej wykorzystujących drobno rozproszone M23C6 i NbCrN, 25Cr-20Ni skład chemiczny oferują znacznie lepszą odporność na utlenianie pary niż 18Cr-8Ni austenitycznych stali nierdzewnych. TP310HCbN austenityczna stal żaroodporna jest szeroko stosowana w systemach przegrzewaczy i dogrzewaczy o temperaturze roboczej wyższej niż 620 ℃ w ultra-nadkrytycznych jednostkach kotłów cieplnych. Te trudne warunki wymagają, aby stal i jej spoina miały wystarczającą wytrzymałość na wytrzymałość w wysokiej temperaturze, wytrzymałość na pełzanie, odporność na korozję i odporność na utlenianie pary. W niektórych przypadkach w procesie budowy często występuje termiczna wrażliwość pęknięć spawalniczych, wrażliwość pęknięć korozyjnych naprężeniowych spoiny i tendencja kruchości starzeniowej spoiny. Wiele praktyk pokazuje, że na bazie niklu Materiały do spawania austenitu zostały szeroko wykorzystane w inżynierii do spawania TP310HCbN.

Spawalność stali 310HCbN(HR3C)

Pod względem składu chemicznego (patrz tabela poniżej), stal HR3C powstaje przez ograniczenie zawartości C i dodanie 0,20% ~ 0,60% silnego węgloazotowania w celu utworzenia Nb i 0,15% ~ 0,35% N. Stal 25Cr-20Ni jest wzmocniona przez wytrącenie związku międzymetalicznego NbCrN i węgla Nb, związku azotu i węglików M23C6. Właściwości mechaniczne stali w temperaturze pokojowej, wytrzymałość na rozciąganie i granica plastyczności wynoszą odpowiednio 750 MPa i 373 MPa, a wydłużenie po złamaniu 45%.

Zgodnie z wynikami badań, w przypadku stosowania drutu erNICR-3, połączenie spawalnicze jest często łamane w metalu spoiny; Połączenia spawane Ernicrcomo-1 i ErnicRMO-3 często pękają w metalu podstawowym. Dlatego zaleca się stosowanie materiałów spawalniczych ERNICRMO-3 i ERNICRcomo-1.

| Klasy | C | Cr | Ni | Nb | N | Si | Mn | P | S |

| Stal podstawowa HR3C | ≤0.1 | 12.0-27.0 | 17.0-23.0 | 0.2-0.6 | 0.15-0.35 | ≤1.5 | ≤2.00 | ≤0.03 | ≤0.03 |

| ERNiCr-3 | 0.016 | 20.65 | 73.2 | 2.6 | / | 0.09 | 3.2 | 0.001 | 0.001 |

| ERNiCrMo-3 | 0.01 | 21.8 | 64.8 | / | / | 0.06 | 0.02 | 0.006 | 0.006 |

| ERNiCrCoMo-1 | 0.08 | 22 | 55 | / | / | 0.1 | 0.1 | 0.002 | 0.002 |

W wysokiej temperaturze wydajności, w wyniku długotrwałego procesu starzenia się między maleńkim metalu NbCrN bardzo powolne tempo wzrostu i M23C6 fazy dyspersji wytrąca (mają dobrą stabilność organizacyjną), które mają dobry efekt wzmocnienia i pojawiają się szkodliwe sigma i Cr2N prawdopodobieństwo fazy jest małe, więc HR3C stal ma wysoką wytrzymałość na zerwanie pełzania w wysokiej temperaturze i wysokiej dopuszczalnej stresu. W tym samym czasie, element Cr łatwo łączy się z tlenem na powierzchni materiału, tworząc powierzchnię tlenku Cr2O3, co zapobiega ciągłemu utlenianiu stali, więc stal ma lepszą odporność na korozję pary wysokotemperaturowej i odporność na korozję gazów spalinowych. Nadaje się na rury końcowe części przegrzewacza i dogrzewacza ultra-nadkrytycznych kotłów o parametrach pary 621℃ i 31MPa. Stan dostawy stali to obróbka roztworowa (1200℃ przez 30min), mikrostruktura to osnowa austenitowa + drobno rozproszony rozkład fazy wytrącanej (M23C6, NbCrN itp.). Nie oznacza to jednak, że w każdym przypadku zostanie osiągnięta zadowalająca jakość złącza. Z badań wynika, że głównymi problemami spawalności stali są:

1. Wrażliwość na gorące pęknięcie.

Mikrostruktura czystego austenitu ma dużą skłonność do tworzenia spawalniczych pęknięć gorących, które obejmują pęknięcia krystalizacyjne w metalu spoiny, wysokotemperaturowe pęknięcia upłynniające w strefie wpływu ciepła spawania (HZZ) lub w strefie wpływu ciepła przejścia przedniego w przejściu tylnym spawania wielowarstwowego oraz wysokotemperaturowe pęknięcia kruche powstające w HZZ pod wpływem naprężeń z powodu niedostatecznej plastyczności. Zależy to od zawartości zanieczyszczeń w metalu podstawowym i składzie metalu wypełniacza, zwłaszcza siarki i fosforu. Chociaż tendencja do spawania gorącego pęknięcia nie jest duża ze względu na niską zawartość zanieczyszczeń siarki i fosforu w spoinie i metalu bazowym, pęknięcie krystalizacyjne jest szczególnie łatwe do wystąpienia w części łuku i dołu łuku spoiny.

2. Wrażliwość spoin na korozję naprężeniową.

Wypadki uszkodzenia spowodowane przez korozję naprężeniową są często słyszane dla elektrowni węglowych. Zakres temperatur Cr-Ni stali austenitycznej najbardziej podatnej na korozję naprężeniową wynosi 50 ~ 300 ℃, po spawaniu złącza do operacji ogrzewania kotła w okresie czasu, złącze spawane jest podatne na pęknięcia korozji naprężeniowej. Wyniki pokazują, że zachowanie korozji naprężeniowej złączy spawanych ze stali HR3C znacznie wzrasta w roztworze NaCl, wskazując, że Cl- ma duży wpływ na wrażliwość na korozję naprężeniową złączy.

3. Tendencja do kruchości starzeniowej spoin.

Komponenty przegrzewacza i reheatera kotła wykonane ze stali HR3C mogą pracować w temperaturze do 650℃ lub wyższej, tuż w strefie temperatury wytrącania austenitycznych faz międzymetalicznych, takich jak fazy σ. Niewielka ilość fazy σ w spoinie spowoduje gwałtowny spadek wytrzymałości na pełzanie i plastyczności oraz przyspieszy wczesną awarię kluczowych elementów.

Podsumowując, główne problemy spawalności stali 310HCbN to wrażliwość na pęknięcia cieplne w złączach spawanych i wrażliwość na pęknięcia korozyjne naprężeniowe w złączach spawanych. Jednocześnie nie należy ignorować tendencji do kruchości starzeniowej spoiny. Wybór wysokiej jakości i odpowiednich materiałów spawalniczych oraz optymalizacja procesu spawania są ważnymi środkami technicznymi do kontroli i poprawy spawalności stali. Jego spawalność jest równoważna z TP347H, a odpowiednie materiały spawalnicze są dostępne.

Przypadek techniczny spawania stali 310HCbN

Przykład 1

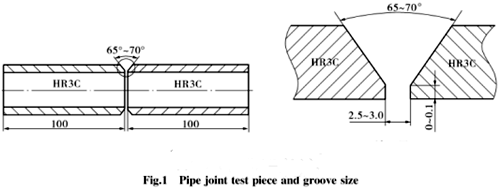

Na przegrzewaczu pierwszego stopnia i przegrzewaczu drugiego stopnia kotła 1000MW ultra-nadkrytycznego bloku energetycznego znajduje się 198 złączy spawalniczych ze stali 310HCbN, wśród których 66 to przegrzewacz pierwszego stopnia o specyfikacji φ48mm×9,5mm, a 132 to przegrzewacz drugiego stopnia o specyfikacji φ 60mm×4,2mm. Połączenie rur jest złączem doczołowym z rowkiem 65°V, jak pokazano na rysunku. Używając φ 2,4mm ERCrNI-3 drut na bazie niklu, ścisła temperatura międzywarstwowa i parametry procesu spawania. Złącze spawalnicze przeszło pomyślnie kontrolę wyglądu i kontrolę promienia, a jakość spawania została zakwalifikowana jako 100%.

Przykład 2

Stal SA213-TP310HCbN jest spawana drutem na bazie niklu ErNiCrCoMo-1. W projekcie instalacji pieca nr 3 bloku o mocy 2×660 MW na parametry ultranadkrytyczne, końcowy przegrzewacz i końcowa sekcja przejściowa wylotu przegrzewacza zostały wykonane ze stali HR3C, a ich specyfikacje to 47,6 mm × 9 mm, 41,3 mm × 8 mm, 52,2 mm × 5 mm, 63,5 mm × 7,3 mm. Połączenie rur jest złączem doczołowym z rowkiem w kształcie litery V pod kątem 60° do 70° (łącznie 1546 połączeń spawalniczych, poziomych pozycji spawania). Zapewnia to nie tylko efekt ochronny wypełnienia argonem u korzenia spoiny, zapobiega zjawisku utleniania u korzenia, ale także eliminuje wklęsły defekt spoiny korzeniowej i zapewnia jej dobre formowanie. Połączenie zostało przetestowane przez 100%RT, a pierwszy wskaźnik przejścia osiągnął 98.6%.

Przykład 3

Połączenia spawane drutem Thermanit 617 i YTHR3C były badane pod kątem wytrzymałości na wysoką temperaturę i krótki czas stali HR3C. Materiał spawalniczy YT-HR3C jest produkowany przez Nippon Steel Sumitomo Welding Industry Co., LTD., który jest drogi i wymaga importu. Dwa rodzaje drutu spawalniczego (YTHR3C i Thermanit 617) próbki złącza spawalniczego poddano badaniu wytrzymałości krótkotrwałej w wysokiej temperaturze (550℃, 600℃, 625℃, 650℃). Wyniki pokazują, że wytrzymałość krótkotrwała złącza spawanego stopem na bazie niklu Thermanit 617 jest wyższa od wytrzymałości złącza YT-HR3C, a pęknięcie przy rozciąganiu tej pierwszej próbki zlokalizowane jest w rejonie metalu podstawowego, natomiast drugiej - w spoinie.