Aço inox 316L VS 2205 duplex em campos de biomedicina

A indústria farmacêutica e biotecnológica tem requisitos relativamente elevados sobre os materiais de aço utilizados no processamento de recipientes e sistemas de tubagem, que devem ter uma excelente resistência à corrosão e limpeza para assegurar a pureza e qualidade do produto farmacêutico, devem também ser capazes de tolerar o ambiente de produção e processos de desinfecção e limpeza de temperatura, pressão e corrosão, devem também ter boa soldabilidade e podem satisfazer os requisitos da indústria de acabamento superficial.

316L (UNS S31603, EN 1.4404) O aço inoxidável austenítico é o principal material para equipamento no fabrico de indústrias farmacêuticas e biotecnológicas. O aço inoxidável 316L tem excelente resistência à corrosão, soldabilidade, e propriedades de polimento electrolítico, tornando-o um material ideal para a maioria das aplicações farmacêuticas. Embora o aço inoxidável 316L tenha um bom desempenho em muitos ambientes de processo, os clientes continuam a melhorar o desempenho do aço inoxidável 316L através de uma selecção cuidadosa da composição química específica do aço inoxidável 316L e da utilização de processos de produção melhorados, tais como a refusão de electroslag (ESR).

Para meios altamente corrosivos, os clientes que podem aceitar custos de manutenção mais elevados podem continuar a utilizar aço inoxidável 316L, ou optar por utilizar 6% aço inoxidável molibdénio super austenítico com composição de liga mais elevada, como AL-6XN® (UNS N08367) ou 254 SMO® (UNS S31254, EN 1.4547). Actualmente, 2205 (UNS S32205, EN 1.4462) aço inoxidável bifásico é também utilizado no fabrico de equipamento de processo nesta indústria.

A microestrutura de aço inoxidável 316L inclui a fase de Austenite e uma quantidade muito pequena de fase de Ferrite, que é formada principalmente pela adição de uma quantidade suficiente de níquel à liga para estabilizar a fase de Austenite. O teor de níquel do aço inoxidável 316L é geralmente de 10-11%. O aço inoxidável 2205 duplex é formado reduzindo o teor de níquel para cerca de 5% e ajustando o manganês e azoto adicionado para formar cerca de 40-50% Ferrite e contém aproximadamente a mesma quantidade de fase de ferrite e microestrutura da fase de austenite, com grande a considerável resistência à corrosão. O aumento do teor de azoto e a microestrutura de grão fino de aço inoxidável duplex 2205 fazem com que tenha maior resistência do que os aços inoxidáveis austeníticos comuns, tais como 304L e 316L. Em condições de recozimento, a tensão de ruptura do aço inoxidável 2205 duplex é cerca do dobro da do aço inoxidável 316L. Devido a esta maior resistência, a tensão admissível de 2205 duple de aço inoxidável pode ser muito mais elevada, dependendo das especificações de concepção do equipamento do processo de fabrico. Pode reduzir a espessura da parede e o custo em muitas aplicações. Vejamos a composição química e a comparação de propriedades mecânicas entre 316L e 2205 (especificada na ASTM A240)

| Classificações | UNS | C | Mn | P | S | Si | Cr | Ni | Mo | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| Classificações | Resistência à tracção, Mpa(ksi) | Força de rendimento Mpa(ksi) | Elongação | Dureza,HRB(HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

Desempenho de corrosividade

Resistência à corrosão

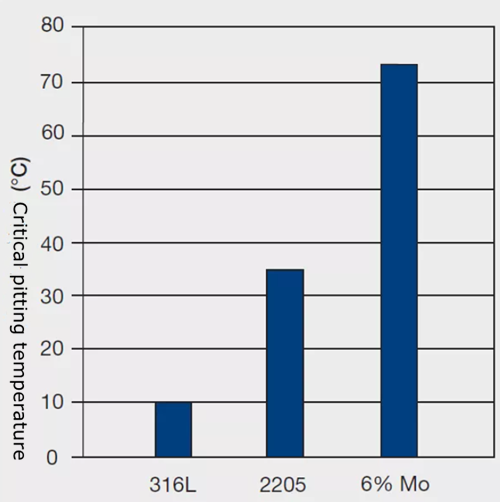

Em aplicações farmacêuticas e biotecnológicas, a corrosão mais comum do aço inoxidável é a corrosão em meios clorados. O aço inoxidável duplex 2205 tem maior teor de crómio, molibdénio e azoto, o que é significativamente melhor do que o aço inoxidável 316L em resistência à corrosão por fendas e fendas. A relativa resistência à corrosão do aço inoxidável pode ser determinada medindo a temperatura (temperatura crítica de corrosão) necessária para a perfuração numa solução padrão de ensaio de 6% de cloreto férrico. A temperatura crítica de corrosão (CPT) do aço inoxidável duplex 2205 situa-se entre o aço inoxidável 316L e o aço inoxidável super austenítico 6% de molibdénio. É de notar que os dados do CPT medidos em solução de cloreto férrico são uma classificação fiável da resistência à corrosão por iões cloreto e não devem ser utilizados para prever a temperatura crítica de corrosão do material em outros ambientes com cloreto.

Fissura por corrosão sob tensão

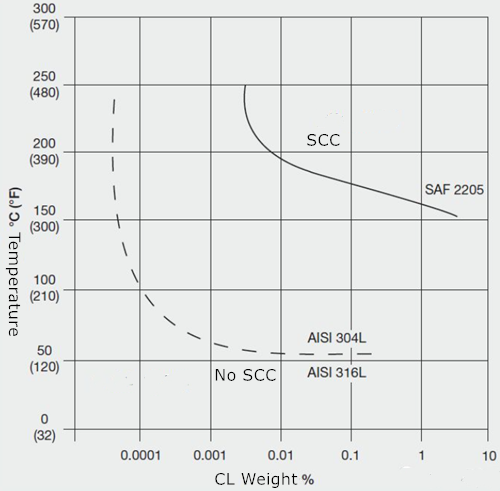

Quando as temperaturas são superiores a 150°F (60°C), o aço inoxidável 316L é propenso a rachar sob a acção combinada de tensão de tracção e iões cloreto, e esta corrosão catastrófica é conhecida como fissuração por corrosão por tensão de cloreto (SCC). Ao seleccionar materiais em condições de fluido quente, o aço inoxidável 316L deve ser evitado na presença de iões cloreto e temperaturas de 150°F (60°C) ou superiores. Como mostra a figura abaixo, o aço inoxidável 2205 duplex pode suportar SCC a pelo menos 250°F (120°C) numa solução salina simples.

Propriedades de processamento

A maquinação de aço inoxidável duplex 2205 é semelhante à de 316L em muitos aspectos, mas ainda existem algumas diferenças. O processamento da conformação a frio deve ter em conta a maior resistência e as características de trabalho de endurecimento do aço inoxidável bifásico, o equipamento pode ser necessário para ter uma maior capacidade de carga, e em funcionamento, o aço inoxidável 2205 mostrará uma maior resiliência do que as qualidades de aço inoxidável austenítico padrão. A maior resistência do aço inoxidável duplex 2205 torna mais difícil o corte do que o aço inoxidável 316L.

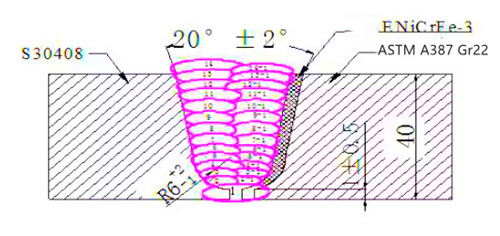

O aço inoxidável duplex 2205 pode ser soldado da mesma forma que o aço inoxidável 316L. No entanto, a entrada de calor e a temperatura interlaminar devem ser rigorosamente controladas para manter a relação de fase austenite-ferrite esperada e para evitar a precipitação de fases intermetálicas nocivas. O gás de soldadura contém uma pequena quantidade de azoto para evitar estes problemas. Na qualificação da soldadura do aço inoxidável duplex, o método comummente utilizado é a avaliação da relação austenite-ferrita através do teste de ferrite ou exame metalográfico. O método de teste ASTM A 923 é tipicamente utilizado para verificar a presença de fases intermetálicas nocivas. O metal de enchimento recomendado para a soldadura é ER2209 (UNSS39209, PT 1600). A soldadura por auto-fusão só é recomendada se o tratamento de recozimento da solução de soldadura puder ser realizado após a soldadura para restaurar a resistência à corrosão. Não utiliza metal de enchimento. Para realizar o recozimento da solução, os componentes são aquecidos a uma temperatura de pelo menos 1900°F (1040°C) e depois rapidamente arrefecidos.

A penetração e fluidez do aço inoxidável Duplex 2205 são inferiores ao aço inoxidável 316L, pelo que a velocidade de soldadura é mais lenta e a forma da junta precisa de ser modificada. O aço inoxidável duplex 2205 requer um ângulo de ranhura mais largo, uma maior folga da raiz e uma menor aresta romba do que o aço inoxidável 316L, a fim de obter uma soldadura totalmente fundida. Se o equipamento de soldadura permitir a utilização de arame de enchimento, o Fio de enchimento 2209 é utilizado para manusear a soldadura da via de tubos de aço inoxidável 2205, ou o fio de enchimento pode ser utilizado em vez da inserção apropriada do consumível de liga.

Polimento electrolítico

Muitas aplicações farmacêuticas e biotecnológicas requerem que a superfície em contacto com o produto seja polida electroliticamente, pelo que superfícies polidas electroliticamente de alta qualidade são uma importante propriedade material. 2205 O aço inoxidável duplex pode ser polido electroliticamente com um acabamento de 15 micropolegadas (0,38 microns) ou superior, o que excede a norma ASME BPE para acabamento de superfície de superfícies polidas electroliticamente, mas a superfície de aço inoxidável 2205 polida electroliticamente não é tão brilhante como a superfície de aço inoxidável 316L. Esta diferença deve-se à solubilidade ligeiramente superior do metal ferrite em comparação com a austenite durante o processo de electropolimento.