De soorten gevulde lasdraad

Flux-cored lasdraad is meer en meer populair in de techniekpraktijk wegens zijn lagere uitgebreide kosten, snellere neersmeltsnelheid en minder plons. Volgens het productieproces, kan het in naad flux-cored draad en naadloze flux-cored draad worden verdeeld. De naad flux-cored draad is een dunne die staalstrook in groeven door vormende rollen wordt verwerkt, betrokken bij poeder om in een buis en dan draadtrekken te rollen, de gebeëindigde behandeling van de de oppervlakte roest van de draadbehoefte. De naadloze flux-cored draad wordt gevuld met poeder in een voorgevormde staalpijp, en dan gegalvaniseerd, draadtrekken, kan koperplateren, goede prestaties, lage kosten zijn, is de richting van toekomstige ontwikkeling.

Volgens de samenstelling van vulpoeder, kan de flux-gekleurde lasdraad worden onderverdeeld in slak flux-gekleurde draad en metaalpoeder flux-gekleurde draad. De eerste kan worden verdeeld in titanium type (zure slak), titanium-calcium type (neutrale of zwak alkalische slak) en alkalische (alkalische slak) gevulde draad volgens de basis van de slak. De titanium flux-gesponnen draad heeft goede lasvorming en alle-positie lassen operability, maar de kerf taaiheid, scheurweerstand is enigszins slecht, integendeel, alkalische flux-gesponnen draad kerf taaiheid, goede scheurweerstand, maar slechte verschijning, vormen en lassen operatie.

De eigenschap van Titanium-calcium flux-gekleurde draden zit er tussenin en wordt tegenwoordig zelden gebruikt. In de afgelopen jaren heeft de nieuwe titanium flux-gekleurde draad niet alleen een goede lastechniek, maar ook een laag gehalte aan diffusiewaterstof en een uitstekende slagvastheid. De metaalpoeder flux-geboorde draad heeft de kenmerken van lage slak (weinig slakproductie), goede scheurweerstand, en heeft goede lassenprestaties met titanium flux-geboorde draad, zijn lasefficiency is hoger dan titanium flux-geboorde draad.

Flux-cored draad kan worden gebruikt voor het lassen van laag koolstofstaal, laag gelegeerd hoogsterkte staal, lage temperatuur staal, hittebestendig staal, roestvrij staal en slijtvaste verharding en andere staalstructuren, de meest gebruikte omvatten:

- Laag koolstofstaal en hoogsterkte staalpoeder gevulde draad

Het grootste deel van de draad van het titaniumslakkenlassen, goed lassenprocédé, hoge productiviteit, die hoofdzakelijk voor scheepsbouwstroom-gesponnen draad, brug, bouw, voertuig productie en andere stroom-gesponnen draad met een treksterkte van 490MPa en 590Mpa wordt gebruikt.

- Roestvrij stalen gevulde draad

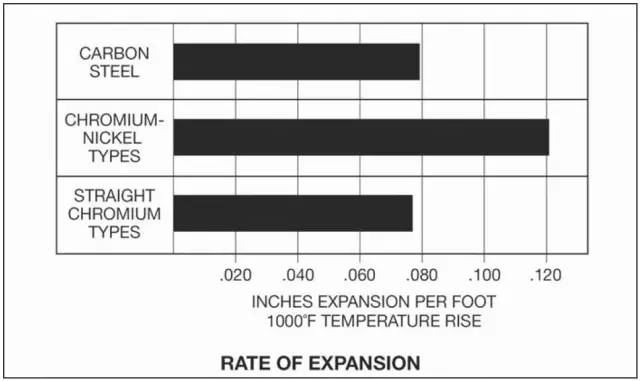

Er zijn meer dan 20 soorten roestvrij staal flux-geboorde draad, naast Cr-Ni roestvrij staal flux-geboorde draad, en Cr roestvrij staal flux-geboorde draad. De diameter van lasdraad is 0,8, 1,2, 1,6 mm, enz., die kan worden gebruikt om roestvrijstalen platen, middelgrote plaat en dikke platen te lassen. Het beschermgas is meestal CO₂ maar kan ook een mengsel van Ar+ (20%~50%) CO₂ zijn.

- Slijtvaste opduikende flux-geboorde draad

Een bepaalde hoeveelheid legeringselementen wordt toegevoegd in de drugskern om de slijtvastheid te verhogen of het metaaloppervlak enkele speciale eigenschappen te geven. Of door legeringselementen in gesinterde stroom toe te voegen, kan de opduikende laag van de overeenkomstige componenten na het opduiken worden verkregen. Het kan met stevige kern of stroom-gesponnen draad worden aangepast om aan verschillende oppervlaktevereisten te voldoen.

De beschikbare beschermgassen zijn CO₂ en Ar+CO₂-menggas voor gevulde draad, waarbij het eerste wordt gebruikt voor de algemene structuur. Op basis van het beschermgas kunnen gevulde draden worden onderverdeeld in gasbeschermde gevulde draden en zelfbeschermde gevulde draden, dat wil zeggen lasdraden die zonder beschermgas of flux kunnen worden gelast. Gangbare gasbeschermde gevulde draden zijn AWS A5.29/5.28 E71T1-C(M), E81T1-K2, E81T1-NI1, E91T1-K2, E101-K3, E111T1-K3, E80C-G, E90C-G, E110C-G, enz. (algemene diameter 1,2mm-1,6mm). Zelfbeschermend De flux-cored lasdraad moet poeder en metaalpoeder als slakken, gas maken en deoxidatie of bekleed op de oppervlakte van de lasdraad zetten. Tijdens het lassen, wordt het poeder slakken en gas onder de actie van boog en speelt het slakken en gas maken zonder gasbescherming. De zelfbescherming flux-cored draad depositie efficiëntie is hoger dan elektrode uiteraard, meestal onder vier wind lassen, geschikt voor outdoor of lucht werk, voornamelijk gebruikt voor lage koolstofstaal gelaste structuur, moet niet worden gebruikt voor het lassen van hoge sterkte staal, en andere belangrijke structuren, is het vermeldenswaard dat de zelfbescherming lasdraad roet groter is, geventileerd en lucht verandering nodig is bij het werken in besloten ruimte.

Momenteel is er geen uniforme norm voor de classificatie van stroom-geboorde draad. Volgens het type en de druppel overgangsvorm van flux-gesponnen draad, verdelen de meeste landen in het algemeen flux-gesponnen draad in titanium flux-gesponnen draad, alkali flux-gesponnen draad, metaalpoeder flux-gesponnen draad en zelfbescherming flux-gesponnen draad.