フラックス入り溶接ワイヤの種類

フラックス入り溶接ワイヤは、包括的なコストが低く、溶着速度が速く、飛散が少ないため、エンジニアリングの現場でますます人気が高まっています。製造工程により、シームフラックス入りワイヤとシームレスフラックス入りワイヤに分けられる。シームフラックス入りワイヤーは、薄い鋼帯を成形ローラーで溝に加工し、粉末を巻き込んで管状にした後、伸線し、完成したワイヤーに表面の錆処理を施す。シームレスフラックス入りワイヤは、あらかじめ形成された鋼管に粉末を充填し、電気メッキを施した後、伸線し、銅メッキをすることができ、高性能、低コストで、将来の開発の方向性である。

フラックス入り溶接ワイヤは、充填粉末の組成により、スラグフラックス入りワイヤと金属粉末フラックス入りワイヤに分けられる。前者はスラグの塩基度によりチタン系(酸性スラグ)、チタン-カルシウム系(中性または弱アルカリ性スラグ)、アルカリ系(アルカリ性スラグ)のフラックス入りワイヤに分けられる。チタン系フラックス入りワイヤは、溶接成形性、全姿勢溶接作業性は良いが、切り欠き靭性、耐割れ性がやや悪く、逆にアルカリ系フラックス入りワイヤは、切り欠き靭性、耐割れ性は良いが、外観、成形性、溶接作業性は悪い。

チタン-カルシウム系フラックス入りワイヤの特性はその中間であり、現在ではほとんど使用されていない。近年、新しいチタンフラックス入りワイヤは、溶接技術が優れているだけでなく、拡散水素量が少なく、衝撃靭性に優れている。金属粉末フラックス入りワイヤは、低スラグ(スラグの発生が少ない)、耐クラック性が良いという特徴を持ち、チタンフラックス入りワイヤとの溶接性能が良く、溶接効率はチタンフラックス入りワイヤより高い。

フラックス入りワイヤは、低炭素鋼、低合金高強度鋼、低温度鋼、耐熱鋼、ステンレス鋼、耐摩耗表面処理などの鋼構造物の溶接に使用でき、最も一般的に使用されています。

- 低炭素鋼・高強度鋼フラックス入りワイヤ

チタンスラグ溶接線のほとんどは、良好な溶接プロセス、高い生産性、主に造船用フラックス入りワイヤ、橋、建設、車両製造、および490MPaと590Mpaの引張強度の他のフラックス入りワイヤのために使用されています。

- ステンレス鋼フラックス入りワイヤ

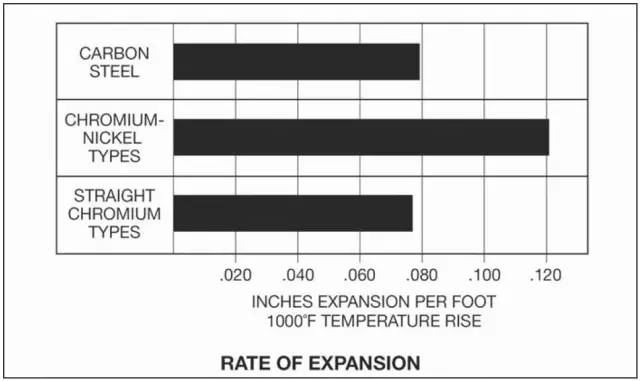

ステンレス鋼フラックス入りワイヤは、Cr-Ni系ステンレス鋼フラックス入りワイヤ、Cr系ステンレス鋼フラックス入りワイヤのほか、20種類以上あります。溶接ワイヤの直径は0.8、1.2、1.6mmなどで、ステンレス鋼板、中板、厚板などの溶接に使用することができる。シールドガスは主にCO₂ですが、Ar+(20%~50%)CO₂との混合ガスも可能です。

- 耐摩耗性表面処理フラックス入りワイヤー

耐摩耗性を向上させたり、金属表面に何らかの特殊な特性を持たせるために、一定量の合金元素を薬芯に添加することがある。または、焼結フラックスに合金元素を添加することにより、表面処理後に対応する部品の表面処理層を得ることができる。ソリッドコアやフラックス入りワイヤと組み合わせて、さまざまな表面加工の要求に応えることができる。

使用可能な保護ガスは,フラックス入りワイヤ用のCO₂とAr+CO₂混合ガスで,一般的な構造には前者が使用されている。したがって,フラックス入りワイヤは,シールドガスによって,ガスシールドフラックス入りワイヤとセルフシールドフラックス入りワイヤ,すなわち,シールドガスやフラックスを使用せずにアーク溶接できる溶接ワイヤに分けられる.一般的なガスシールドフラックス入りワイヤは、AWS A5.29/5.28 E71T1-C(M), E81T1-K2, E81T1-NI1, E91T1-K2, E101-K3, E111T1-K3, E80C-G, E90C-G, E110C-G など(一般径1.2mm~1.6mm)。 自己遮蔽 フラックス入り溶接ワイヤとは、溶接ワイヤの表面にスラグ化、ガス化、脱酸の役割を果たす粉体や金属粉を付着させ、コーティングしたものです。溶接中、パウダーはアークの作用でスラグとガスになり、ガス保護なしでスラグ化、ガス化する役割を果たす。自己保護フラックス入りワイヤの堆積効率は、明らかに電極よりも高く、通常、屋外または空中作業に適した4風溶接の下で、主に低炭素鋼溶接構造に使用され、高強度鋼の溶接に使用すべきではない、と他の重要な構造、それは自己保護溶接ワイヤすす大きな、換気と空気の変化が必要なことは注目に値するときに閉じ込められた空間で働く。

現在、フラックス入りワイヤの分類に関する統一規格は存在しない。フラックス入りワイヤの種類と液滴の移行形態により、多くの国では一般的にフラックス入りワイヤをチタンフラックス入りワイヤ、アルカリフラックス入りワイヤ、金属粉末フラックス入りワイヤ、自己保護フラックス入りワイヤに分類しています。